分享:不同溫度下316LN不銹鋼的低頻腐蝕疲勞裂紋擴展行為

壓水堆核電站核島一回路主管道(以下簡稱主管道)是連接核反應堆壓力容器、蒸汽發生器以及主循環泵的大口徑承壓管道,是一回路系統中的關鍵壓力邊界。主管道在高溫、高壓高負荷狀態下運行,內壁接觸一回路高溫水。反應堆啟動、停堆和功率變化會引起管道的熱應力、壓力瞬態波動以及流致振動,形成疲勞工況以及腐蝕疲勞工況,需要對主管道的相關服役性能進行測試以及安全評價[1-4]。我國壓水堆核電站主管道采用不銹鋼材料,三代核電站主管道采用鍛造不銹鋼材料,而之前多采用鑄造不銹鋼材料[1-2]。有關不銹鋼在模擬壓水堆一回路水中腐蝕疲勞性能已有一些工作[4-14],ASME Section XI Code Case N-809(以下簡稱ASME N-809)[4]給出了奧氏體不銹鋼在壓水堆一回路水中的腐蝕疲勞裂紋擴展速率(CFCPR)參考曲線和相關公式,包括了溫度、頻率(f)、載荷上升時間(tR)、應力強度因子幅值(ΔK)、載荷比(R)等參數的影響。CIPOLLA等[11]分析了ASME N-809參考曲線與模型的設定背景與依據,該模型認為當CFCPR的平均活化能為16.74 kJ/mol時與數據擬合較好。TICE等[7]測試了鍛造304L不銹鋼在模擬PWR一回路水環境中在鋸齒形加載波形下的CFCPR,結果表明:在大部分條件下,300 ℃時得到的CFCPR高于250 ℃時的,這種效應似乎在較短的上升時間(較低的頻率)內最為顯著;200 ℃時的CFCPR明顯低于較高溫度時,而150 ℃時的環境因素影響進一步降低。SEIFERT等[10]測試了304L與316L等奧氏體不銹鋼在不同溫度含溶解氫(DH)高純水環境中的CFCPR,結果表明溫度對CFCPR有明顯的影響:在100~150 ℃,CFCPR明顯增大,且溫度閾值隨著加載頻率降低有下降的趨勢。ZHANG等[14]測試了316LN不銹鋼在除氧高溫水(溶解氧質量濃度低于5 μg/L)環境中使用鋸齒波載荷作用下的CFCPR,結果表明:在應力比(R)為0.05的條件下,當水溫超過220 ℃以及載荷上升時間超過30 s時,升高溫度對CFCPR的加速作用逐漸明顯。溫度是影響所有物理和化學過程的一般參數,可以通過影響力學、材料、環境性能及其協同作用來影響開裂擴展速率,如腐蝕疲勞裂紋擴展速率[4-13]、應力腐蝕開裂擴展速率[16-21]以及CFCPR等。筆者使用三代壓水堆核電站用主管道316L不銹鋼,測試了80,250,320 ℃三個溫度下模擬壓水堆一回路水中低頻、較高R值、不同應力強度因子幅值作用下的CFCPR數據,重點研究了溫度對主管道材料316LN不銹鋼腐蝕疲勞擴展的影響規律,以期為相關條件下的構件可靠性評估與壽命預測提供依據。

1. 試驗

試驗材料取自國產三代壓水堆核電站主管道用316LN不銹鋼(以下簡稱316LN)。腐蝕疲勞裂紋擴展試驗采用緊湊拉伸(CT)試樣,參照ASTM E399以及GB/T 6398-2000《金屬材料疲勞裂紋擴展速率試驗方法》中推薦的試樣尺寸加工。試驗中采用0.5T CT及1T CT試樣,取樣位置如圖1所示。試樣先在空氣中預制疲勞裂紋,并根據兩側的裂紋長度估算應力強度因子(因為試樣厚度方向上裂紋長度可能有差別)。腐蝕疲勞裂紋擴展試驗在配備動態水循環系統和疲勞拉伸機的高溫高壓釜中進行。試驗前,采用SiC砂紙逐級打磨CT試樣表面。在放入高壓釜中之前使用丙酮和去離子水超聲清洗。

試驗所用溶液均為含有2.2 mg/L Li+(用LiOH配制)+1 200 mg/L B3+(用H3BO3配制)的模擬PWR一回路水溶液。溶液中DH含量為30 mL STP H2/kg H2O(約相當于2.65 mg/L),溶解氧(DO)質量濃度<5 μg/L,試驗溫度為80,250,320 ℃。加載參數為:三角波波形,頻率(f)為0.01 Hz,R=0.79,ΔK選多個數值。所有試樣均在對應的水化學條件及溫度下進行48 h的預氧化后再加載疲勞載荷,開始高溫高壓腐蝕疲勞擴展試驗。不同溫度下的疲勞周次分別為:320 ℃下11 592周次,250 ℃下9 504周次,80 ℃下9 720周次。

高溫高壓腐蝕疲勞擴展試驗結束后降溫、降壓,并打開高壓釜取出試樣,在空氣中疲勞打開試樣。通過使用光學顯微鏡和掃描電子顯微鏡對疲勞打開后的斷口形貌進行觀察,測量并計算疲勞裂紋擴展長度平均值。有些試樣的腐蝕疲勞裂紋擴展區域不規則,有些試樣的腐蝕疲勞裂紋擴展區域易識別,因此在計算腐蝕疲勞裂紋擴展量時一般通過觀察試樣斷口上若干腐蝕疲勞裂紋擴展清楚可辨的區域,測量這些區域中不同部位腐蝕疲勞裂紋擴展量并取平均值,最后取這些裂紋擴展量平均值中的最大值用于計算腐蝕疲勞裂紋擴展速率。根據預制裂紋平均長度采用ASTM E399-1997 Standard Test Method for Plane-Strain Fracture Toughness of Metallic Materials及GB/T 6398-2000中的相關計算公式得出應力強度因子K和幅值ΔK,根據腐蝕疲勞裂紋平均擴展量Δa除以疲勞周次N得出da/dN,見式(1)。

|

|

(1) |

2. 結果與討論

2.1 高溫水中腐蝕疲勞試樣斷口形貌

由圖2可見:在320 ℃模擬壓水堆一回路水中經過腐蝕疲勞試驗后試樣斷口有一條明顯的疲勞打開區域與高溫水中氧化區域的界限,氧化區域呈不同的金屬氧化后的顏色;腐蝕疲勞裂紋擴展區域由于氧化程度更弱,顏色相對更淺,同時腐蝕疲勞裂紋擴展區域與空氣中預制裂紋區域存在一條較為明顯的界限,從該界限至疲勞打開與高溫水區域界限即為腐蝕疲勞裂紋擴展區域。而在250 ℃環境中腐蝕后,試樣斷口可見一條明顯的疲勞打開區域與高溫水區域的界限,這條界線以下為高溫水氧化區域,且由于氧化程度更低,其斷口氧化顏色更淺;腐蝕疲勞裂紋擴展區域由于氧化程度與預制裂紋區域氧化情況不同,氧化顏色有一定差異,同時腐蝕疲勞裂紋擴展區域與預制裂紋區域存在一條較為明顯的形貌界限,從該界限至疲勞打開與高溫水區域界限即為腐蝕疲勞裂紋擴展區域。由于試樣在80 ℃環境中的氧化程度較其他兩個溫度下的更弱,斷口疲勞打開區域與腐蝕疲勞試驗區域的氧化情況差異較小,顏色區別更小,但斷口中能發現兩條突出于斷口表面的界限,同時該區域存在沿裂紋擴展方向的撕裂棱。

由圖3可見:在320 ℃模擬壓水堆一回路水中經過腐蝕疲勞試驗后試樣斷口高溫氧化區域分布著較多的氧化物顆粒;腐蝕疲勞裂紋擴展區域整體呈典型穿晶型疲勞斷口,部分區域存在疲勞臺階及河流狀特征,同時有氧化物顆粒沿著疲勞臺階平行分布。在裂紋尖端存在一條很窄的穿晶斷裂特征區域,該區域氧化物顆粒相對更稀疏,同時出現氧化物顆粒脫離的現象。而在250 ℃下,由于斷口表面的氧化程度相比320 ℃時的弱,高溫水氧化區域氧化物顆粒尺寸更小、不明顯,但存在一條突出斷口表面的分界線,該分界線以下即為腐蝕疲勞裂紋擴展區域,部分區域存在疲勞臺階及河流狀特征。如圖3(c)所示,由于80 ℃下氧化程度很弱,氧化物顆粒幾乎不可見;在腐蝕疲勞裂紋擴展尖端區域也能發現一條相對較窄的特征區域,該區域形貌以沿裂紋擴展方向的撕裂棱為主,呈現典型的穿晶型疲勞特征。

2.2 高溫水中腐蝕疲勞裂紋擴展速率

圖4為試樣在不同溫度模擬壓水堆一回路水中得到的R=0.79、f=0.01 Hz下的CFCPR,為方便比較,圖4中依據ASME N-809 Reference Fatigue Crack Growth Rate Curves for Austenitic Stainless Steels in Pressurized Water Reactor Environments給出了環境疲勞裂紋擴展速率曲線,以及室溫和測試溫度下空氣中奧氏體不銹鋼疲勞裂紋擴展速率數據。其中,腐蝕疲勞裂紋擴展速率的計算方法見式(2)~(8)。

|

|

(2) |

|

|

(3) |

|

|

(4) |

|

|

(5) |

|

|

(6) |

|

|

(7) |

|

|

(8) |

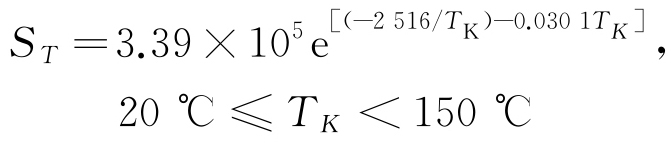

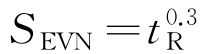

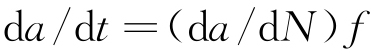

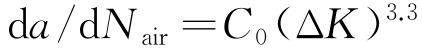

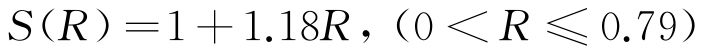

式中:C和C0均為材料常數,與材料特性、應力比、環境等參數有關。n為常數,2.25;da/dN為疲勞裂紋擴展速率,mm/次;ΔK為應力強度因子幅值,MPa·m1/2;TK=T+273.15,K;T為金屬溫度,℃;tR為周期性載荷波形中的加載上升時間,s,本工作中頻率0.01 Hz對應周期為100 s,由于采用對稱的三角波,載荷上升時間為周期的一半即500 s;ΔKth=1.10 MPa·m1/2;S是考慮R、T等因素影響的比例參數;R為疲勞載荷比(KImin/KImax)。按照式(2)計算的疲勞裂紋速率da/dN除以疲勞周期或者乘以疲勞頻率f可得到以裂紋長度隨時間變化的裂紋擴展速率,用da/dt表示,見公式(9)。

|

|

(9) |

ASME XI C-8410 Results for Inservice Inspection of Nuclear Power Plant Compnents(以下簡稱C-8410)給出了奧氏體不銹鋼在空氣中的疲勞裂紋擴展速率參考曲線與ΔK、溫度、R的相關性,其裂紋擴展速率公式參照式(2)、由式(10)~(15)給出具體參數:

|

|

(10) |

|

|

(11) |

|

|

(12) |

|

|

(13) |

由圖4可見:在80 ℃試驗環境中,試樣的腐蝕疲勞裂紋擴展速率(da/dN)總體接近ASME N-809公式所得腐蝕疲勞裂紋擴展速率參考曲線,但有一個數據點比較接近C-8410公式所得試樣在空氣中的疲勞裂紋擴展速率曲線,該數據點顯著低于ASME N-809曲線。在250 ℃環境中,316LN的腐蝕疲勞裂紋擴展速率值接近ASME N-809公式所得腐蝕疲勞擴展速率參考曲線并在其上方。而在320 ℃試驗環境中,試樣的腐蝕疲勞裂紋擴展速率位于ASME N-809參考曲線附近,其中一個數據點位于ASME N-809曲線的下方,其余點都在ASME N-809上方。所有溫度下的腐蝕疲勞裂紋擴展速率除個別數據點外,都接近于ASME N-809腐蝕疲勞裂紋擴展速率參考曲線,顯著高于ASME C-8410曲線,這表明PWR一回路水對疲勞裂紋擴展速率的顯著加速作用。

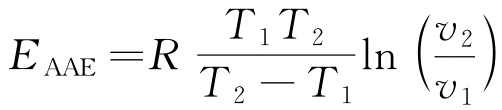

采用式(14),根據圖5中試驗數據的各種組合得到相應條件下的腐蝕疲勞裂紋擴展速率的表觀活化能EAAE也列于圖中。預先假定了EAAE在80~320 ℃不隨溫度而變化,而實際情況可能有所不同。結果表明,在模擬壓水堆一回路水中,R=0.79、頻率f=0.01 Hz條件下,當ΔK較小時316LN的腐蝕疲勞裂紋擴展速率表觀活化能較小,為(10.9±3.8)kJ/mol,說明腐蝕疲勞屬于熱激活過程,但溫度對腐蝕疲勞裂紋擴展的影響程度較為溫和。

|

|

(14) |

式中:v1和v2分別為試驗得到的溫度為T1(K)和T2(K)時的腐蝕疲勞裂紋擴展速率,R為理想氣體常數,8.31 kJ·mol-1·K-1。

基于試驗所得腐蝕疲勞裂紋擴展速率,根據式(15)計算了環境對疲勞裂紋擴展的加速因子FEN,結果見圖6。

|

|

(15) |

式中:vwater-exp為試驗測得的模擬一回路水中的腐蝕疲勞裂紋擴展速率,vair-C8410為采用與試驗同樣的參數通過ASME C-8410公式(9)~(12)得到的空氣中疲勞裂紋擴展速率。所有條件下FEN均大于1,表明這些條件促進疲勞裂紋擴展:當溫度為250 ℃和320 ℃時,FEN均高于15,表現出PWR一回路水在這兩個溫度下對疲勞裂紋擴展的強烈加速作用,80 ℃下FEN為1.77~15.4,表明PWR一回路水中疲勞擴展的加速作用比250 ℃和320 ℃時弱一些。

由圖6可見,在模擬PWR一回路水中,316LN的腐蝕疲勞裂紋擴展速率隨溫度升高總體表現為增大趨勢,表觀活化能為(10.9±3.8)kJ/mol,該結果與CIPOLLA等[11]報道的平均活化能16.74 kJ/mol有一定的關聯性。溫度幾乎影響所有的物理和化學過程,對環境促進開裂也有顯著影響。已有報道鎳基合金在模擬PWR一回路水中的應力腐蝕裂紋擴展速率隨溫度升高而增大表現出熱激活特征,一般認為活化能約為130 kJ/mol[22]。不銹鋼在含氫水和含氧高溫水中應力腐蝕裂紋擴展的表觀熱激活能顯著高于本項工作的結果。腐蝕疲勞試驗時交變載荷對裂尖氧化反應的作用、對裂尖氧化膜的作用形成的綜合效應會導致316LN不銹鋼腐蝕疲勞裂紋擴展,表現為熱激活特征以及較低的溫度敏感性。當腐蝕疲勞過程中力學因素驅動力起主導作用時,裂紋擴展的表觀活化能相對較小;而當裂紋尖端氧化反應起主導作用時,裂紋擴展的表觀活化能較大。同時,水質條件對應力腐蝕開裂和腐蝕疲勞擴展的溫度相關性也有一定的作用,試驗評價方法的不同也可能導致裂紋發生和發展的控制因素發生變化,從而表現出各種溫度相關性以及表觀活化能。

3. 結論

(1)試樣的腐蝕疲勞裂紋擴展速率總體與ASME N-809中不銹鋼在壓水堆一回路水中的參考曲線接近,顯著大于ASME C-8410標準中不銹鋼在空氣中的疲勞裂紋擴展速率,表現出較為顯著的環境加速疲勞擴展效應。

(2)316LN腐蝕疲勞裂紋擴展速率隨溫度的升高而增加,表觀活化能為(10.9±3.8)kJ/mol,表現出疲勞裂紋擴展的熱激活特征以及較為溫和的溫度效應。

(3)隨溫度升高,斷口上腐蝕疲勞區域表面氧化物顆粒增多,氧化更顯著且對疲勞擴展的加速作用更大。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號