| 元素 | Ni | Cr | Fe | Si | B | C |

|---|---|---|---|---|---|---|

| 質量分數/% | 63~78 | 15~20 | <5 | 3.5~5.5 | 3~4.5 | 0.5~1.1 |

分享:真空熱處理溫度對Ni60合金涂層耐蝕性的影響

質子交換膜燃料電池(PEMFC)能夠將燃料和氧化劑中的化學能直接轉化為電能,是一種高效環保的能量轉化裝置,其具有運行溫度低、能量轉換效率高、啟動速度快、無污染等諸多優點,未來可廣泛應用于交通運輸系統及固定電站等相關領域[1-3]。雙極板作為PEMFC的關鍵部件之一,對燃料電池的使用性能和壽命起到了決定性的作用。相較于石墨雙極板,金屬雙極板擁有更高的機械強度,更優秀的電導率及熱導率,且成本低廉,可進行大規模自動化生產[4-5]。值得注意的是,金屬雙極板在PEMFC特定的工作環境中極易發生腐蝕或溶解,故如何提高金屬雙極板的表面耐蝕性,需要進行更深一步的研究[6-8]。

目前主要通過表面改性技術改善金屬雙極板的耐腐蝕性能,包括電鍍、化學鍍、化學氣相沉積及物理氣相沉積等。然而上述改性技術在應用上均存在一定的局限性,如沉積速率低,生成產物污染環境等[9]。熱噴涂技術作為一種廣泛用于制備零件表面保護涂層的材料表面改性技術,包括等離子噴涂、爆炸噴涂、火焰噴涂電弧噴涂等[10-11]。其中等離子噴涂自20世紀50年代被開發以來,已經過近70 a的發展。等離子噴涂技術具有調節方便、沉積速率快、噴涂材料范圍廣、焰流溫度高和適應性強等優勢,如今已被廣泛應用于零件表面的修復及改性[12-13]。Ni60為鎳基自熔合金的一種,綜合性能良好,可作為等離子噴涂材料用于金屬雙極板的表面防護。

由于等離子噴涂特殊的工藝條件,噴涂過程中的熔滴顆粒在連續堆疊以及急速冷卻的作用下,會使涂層內部產生孔隙及微裂紋。許多研究員致力于進一步改善Ni60合金涂層的性能,其中熱處理是較為有效的方法之一。SHRESTHA等[14]研究指出真空熔融NiCrBSi涂層的耐蝕性較好。SUAREZ等[15]分析了熱處理溫度對CrC-NiCr涂層耐蝕性的影響。結果表明:經過800 ℃退火處理后,涂層孔隙率降低至1.36%;熱處理后涂層顯示出較高的腐蝕電位,原始涂層的腐蝕電流密度為101.2 μA·cm-2,熱處理后涂層的腐蝕電流密度為37.6 μA·cm-2,涂層表現出較好的耐蝕性。由此可知,研究熱處理參數對獲得致密、穩定涂層以及提高涂層耐蝕性具有重要作用。

筆者以316 L不銹鋼作為基體材料,利用等離子噴涂技術在其表面噴涂Ni60合金涂層,然后對噴涂后的涂層試樣進行不同溫度的真空熱處理,并研究了其耐蝕性,以期為燃料電池不銹鋼雙極板的表面改性提供理論基礎。

1. 試驗

采用尺寸為20 mm×20 mm×3 mm的316 L不銹鋼塊作為基體材料,在噴涂前用丙酮清洗其表面,以去除表面油污和其他污染物,并進行噴砂處理,以增加表面粗糙度。選擇成都振興金屬粉末有限公司Ni60合金粉末作為原料,粒度范圍為15~45 μm。粉末化學成分如表1所示,微觀組織如圖1所示,可見大多數的粉末呈球狀,且表面較為粗糙。粉末相組成如圖2所示,該粉末主要由γ-Ni相構成。采用自制的等離子噴涂設備制備涂層,大氣等離子噴涂工藝參數如表2所示。

| 電流/A | 電壓/V | 氣流量/(L·min-1) | 噴涂距離/mm | 送粉速率/(g·min-1) | ||

|---|---|---|---|---|---|---|

| 氬氣 | 氮氣 | 氫氣 | ||||

| 300 | 60 | 40 | 8 | 6 | 100 | 15 |

真空熱處理設備采用VHA-150/200型高溫摩擦氣氛保護爐,對噴涂Ni60合金涂層的試樣(以下簡稱涂層試樣)分別進行900,1 000,1 100 ℃真空熱處理。其中,900 ℃低于Ni60合金粉末固相溫度;1 000 ℃低于固態奧氏體基體相共晶階段的熔點(1 040 ℃),若在此溫度以上保持一段時間,涂層可能完全熔化;1 100 ℃低于Ni60合金粉末液相溫度。將涂層試樣放入真空熱處理爐中,鎖緊爐門,進行抽真空操作,當真空度小于5×10-2 Pa時,在設定溫度下進行試驗,加熱速率為10 ℃/min,保溫2 h后隨爐冷卻。

熱處理后取出試樣進行鑲嵌、打磨、拋光,使用Rigaku D/MAX-ⅢA型X射線衍射儀(XRD)對Ni60合金粉末及在不同溫度條件下制備的涂層進行物相分析,具體參數為:掃描速率8(°)/min,掃描角度20°~120°,輻射源為Cu靶,加速電壓為40 kV,工作電流為40 mA。使用日立TM3000型臺式掃描電鏡(背散射電子成像,SEM)以及德國ZEISS公司的SUPRA 55 SAPPHIR型場發射掃描電子顯微鏡(二次電子成像)對不同涂層試樣表面的微觀形貌進行觀察。

根據國家標準規定的PEMFC雙極板特性測試方法[16],采用CS310H電化學工作站,在模擬PEMFC的工作介質(0.5 mol/L H2SO4+2 mg/L F-)中進行電化學測試,試驗溫度為(80±0.5)℃。試驗采用經典三電極體系,熱處理前后的涂層試樣為工作電極(WE),鉑片為對電極(CE),飽和甘汞電極(SCE)為參比電極(RE)。電化學測試包括開路電位,動電位極化曲線以及電化學阻抗譜(EIS),其中動電位極化掃描速率為0.1 mV/s,采用ZView2軟件對阻抗譜進行擬合。

2. 結果與討論

2.1 涂層截面形貌

由圖3可見,原始涂層截面有較大的孔隙,這主要是由于在等離子噴涂特殊的工藝條件下,熔融顆粒在試樣表面發生了連續地堆疊,在冷卻過程中顆粒發生收縮,從而在局部產生微觀的收縮應力,該應力的累積導致涂層內部整體殘余應力的產生,進而導致孔隙以及微裂紋的產生[17]。經900 ℃和1 000 ℃熱處理后,涂層試樣截面的孔隙明顯減少。在熔融過程中形成了低溫共晶Ni-Ni3B熔體,其表面張力和潤濕性能可以由Si和B控制,它們是助熔劑。同時Si可以作為脫氧劑,B會形成硬質B、C化合物。在熱處理初期,孔隙率降低可能是由于共晶熔體的毛細運動潤濕了表面,填充了孔隙和網狀結構。與900 ℃、1 000 ℃熱處理試樣相比,1 100 ℃熱處理后,涂層截面又出現了孔隙,這可能是由于熱處理溫度過高,噴涂顆粒發生了過量融合,合金中的Si和B被耗盡,從而產生了聚結孔洞[18]。

2.2 涂層相組成

由圖4可見,Ni60合金涂層經真空熱處理后,在40 °~50 °區間內其衍射峰峰寬明顯變窄且各衍射峰的強度皆有所增強。鄭振環等[19]采用SDT Q600差示掃描量熱分析儀(DSC)測試了NiCrBSi涂層的晶化溫度,結果表明涂層存在兩個晶化峰,第一個晶化峰溫度峰值為523 ℃,第二個晶化峰溫度峰值為628 ℃。由于本試驗采用的真空熱處理溫度高于該粉末晶化溫度,存在于原始涂層中的非晶結構已完全轉化為晶體結構;本試驗所采用的的真空熱處理相當于退火處理,能夠較好地消除涂層內部的組織缺陷。

如圖5所示,四種試樣涂層截面可以分為兩個區域,分別用A區(顏色較淺的區域)和B區(顏色較深且較暗的區域)來表示。結合圖4以及表3可見,A區域主要由γ-Ni構成,B區域主要由Cr3B以及CrB構成。隨著熱處理溫度的升高,B區域發生了明顯的聚合現象;當熱處理溫度達到1 100 ℃時,B區域出現了較高含量的深色沉淀,用C區域表示,采用能譜儀對C區域分析,結果如表3所示,其中C區域Cr質量分數為57.21%。根據BERGANT等[18]的研究結果分析,Cr易溶于Ni基體,在高溫下容易產生沉淀,通過C區域沉淀物的形態與外觀分析并與KIM等[20]的研究進行對比,C區域沉淀物主要由CrB與Cr7C3構成。硼化物中,B-B鍵鍵能較低且極易發生斷裂,Cr原子的加入改善了硼化物空間鍵格,使其鍵能提高從而不易發生斷裂。Cr元素的標準電極電位比Ni元素更低,因此涂層內部Cr的存在使得涂層中Ni原子的電極電位相對提高,電位差減小,自腐蝕電流密度減小且腐蝕速率減小,即表明鉻硼相的聚合現象可有效提高涂層的耐蝕性。

| 熱處理溫度/℃ | 區域編號 | 質量分數/% | |||

|---|---|---|---|---|---|

| Ni | Cr | B | C | ||

| 1 000 | A | 71.92 | 4.96 | 9.06 | 14.06 |

| B | 5.55 | 56.84 | 25.33 | 12.28 | |

| 1 100 | A | 55.68 | 6.06 | 10.54 | 27.72 |

| B | 1.09 | 50.43 | 24.13 | 24.34 | |

| C | 1.53 | 57.21 | 18.33 | 22.93 | |

2.3 電化學性能

2.3.1 動電位極化曲線

本試驗選在Tafel區間進行測試,值得注意的是,自腐蝕電位Ecorr是從熱力學的角度來分析金屬發生腐蝕的傾向,而自腐蝕電流密度Jcorr是從動力學的角度來分析的,所以本試驗試樣的腐蝕速率應通過自腐蝕電流密度來判斷。一般來說,材料的自腐蝕電位越高,自腐蝕電流密度越低,則該材料的耐腐蝕性能越好。

由圖6和表4可見:原始涂層試樣的自腐蝕電流密度最高,隨著熱處理溫度的增加,涂層試樣的自腐蝕電流密度顯著降低;當熱處理溫度達到1 000 ℃時,試樣的自腐蝕電流密度達到最低值,為1.957×10-5 A·cm-2,相較于原始涂層試樣減小了3個數量級;當熱處理溫度達到1 100 ℃時,涂層試樣的自腐蝕電位達到最高值,為-0.262 0 V,自腐蝕電流密度與1 000 ℃時的相差不大,只相差了一個數量級。通過自腐蝕電位與自腐蝕電流密度得出的結論矛盾,需進一步分析電化學測試后涂層的截面形貌以及電化學阻抗譜,以確定涂層試樣的耐蝕性。

| 熱處理溫度/℃ | Ecorr/V | Jcorr/(A·cm-2) |

|---|---|---|

| 無 | -0.280 7 | 1.815×10-2 |

| 900 | -0.313 3 | 4.591×10-4 |

| 1 000 | -0.300 5 | 1.957×10-5 |

| 1 100 | -0.262 0 | 1.039×10-4 |

2.3.2 涂層截面形貌

由圖7可見:原始涂層試樣腐蝕最嚴重,涂層呈片狀大面積脫落,且已經暴露出基體,表明此時涂層對基體的保護作用較差;經過900 ℃真空熱處理后試樣表面存在少量涂層,且沒有完全暴露出基體,表明涂層對基體的保護作用略微增強;經過1 000 ℃真空熱處理后試樣表面有近一半的區域被腐蝕,但涂層沒有發生脫落,而是以一種多孔的形態附著于未被腐蝕涂層的上方,表明經過1 000 ℃真空熱處理后,涂層對基體的保護作用有了顯著提升;經過1 100 ℃真空熱處理后,涂層表面雖然也有腐蝕痕跡,但是只腐蝕了淺淺的一層,涂層整體依舊完整,表明涂層對基體的保護作用較為優異。

2.3.3 電化學阻抗譜

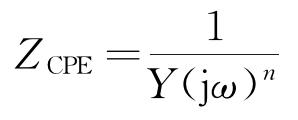

由圖8可見:在Nyquist圖中,高頻處的曲線對應膜的電化學行為,而低頻處的曲線對應基體與膜界面的電化學響應;當真空熱處理溫度為900 ℃和1 100 ℃時,圖中出現兩個凹陷的電容回路,隨著真空熱處理溫度的增加,低頻電容環半徑先增大后減小;當真空熱處理溫度為1 000 ℃時,試樣的Nyquist圖由高頻下的電容環和低頻下與實軸大約呈45°的直線組成。低頻下的直線與實軸所成角度越趨于90°,涂層對基體的保護性越強,所以當熱處理溫度為1 000 ℃時,涂層對基體的保護性略差。選擇圖9所示兩種等效電路圖匹配原始涂層試樣及不同溫度真空熱處理后涂層試樣的電化學阻抗譜,其中,Rs表示模擬溶液的電阻,Qf和Rf表示涂層電容和涂層中微孔的電阻,Qdl和Rt分別表示雙層電容和電荷轉移電阻,獲得的數據列于表5。考慮到彌散效應,擬合時用常相位角元件CPE替代電容,阻抗可以表示為式(1)[21]。

|

|

(1) |

式中:Y為表征CPE的常數;ω為頻率;n為彌散系數。

| 真快熱處理溫度/℃ | Rs/(Ω·cm2) | Yf/(Ω-1·cm-2·S-n) | nf | Rf/(Ω·cm2) | Ydl/(Ω-1·cm-2·S-n) | ndl | Rt/(Ω·cm2) |

|---|---|---|---|---|---|---|---|

| 無 | 4.56 | 2.16×10-3 | 0.827 | 5.07 | |||

| 900 | 5.02 | 6.78×10-4 | 0.802 | 42.35 | 2.01×10-1 | 0.892 | 21.49 |

| 1 000 | 5.23 | 4.33×10-4 | 0.853 | 137.9 | 2.14×10-2 | 0.646 | 7.75×1018 |

| 1 100 | 5.05 | 1.99×10-4 | 0.896 | 139.1 | 3.50×10-1 | 0.536 | 2.58×1010 |

由表5可見:Rs未出現較大的波動,表明測試體系相對穩定;Rf隨著熱處理溫度的提高而逐漸增加,表明涂層對基體的保護效果逐漸增強;真空熱處理1 100 ℃后試樣的Yf相較于900 ℃及1 000 ℃真空熱處理后涂層試樣要小一個數量級,Yf越小,表明涂層表面形成的鈍化膜越厚,涂層對基體的保護能力也就越強。結果表明,當真空熱處理溫度達1 100 ℃時,涂層的耐蝕性最好,該結論與上述推斷結果相符。

3. 結論

(1)隨著熱處理溫度的提高,涂層內部的孔隙及層狀間隙數量顯著減少,且經過腐蝕后,涂層表面腐蝕程度顯著減輕,表明高溫真空熱處理可有效改善Ni60合金涂層的組織缺陷,提高其耐蝕性。

(2)相較于原始涂層試樣,經真空熱處理后涂層試樣的各衍射峰強度均有所增強且其在40°~50°區間內的衍射峰峰寬明顯變窄,表明其內部完成了由非晶結構到晶體結構的轉變;經高溫真空熱處理后,涂層內部CrB相發生明顯聚合,這有助于提高涂層的耐蝕性;當真空熱處理溫度達到1 100 ℃時,CrB相上出現顏色較深的Cr7C3沉淀,使涂層耐蝕性進一步提高。

(3)電化學測試結果表明,當真空熱處理溫度為1 100 ℃時,涂層試樣的自腐蝕電位達到最高值,此時涂層發生腐蝕的傾向較低,涂層試樣的Nyquist圖高頻區域出現較大電容環且Rf值最大及Yf值最小,即涂層的耐蝕性最好。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號