| 項目 | 時間/h | 溫度/℃ | 相對濕度/% |

|---|---|---|---|

| 鹽霧 | 2 | 35±2 | >95 |

| 干 | 4 | 60±2 | <30 |

| 濕 | 2 | 50±2 | >95 |

分享:水性防腐蝕涂層在模擬海洋大氣環境中的防護性能

隨著我國電力工業的快速發展,國民經濟對電力的需求顯著增加,相關電力設備的服役范圍更廣泛、環境更加復雜,涵蓋了高溫、高濕、高鹽霧等嚴重腐蝕地區。同時,近年來清潔能源發展迅速,海上風電、光伏發電等使用比例大幅增加,因此變壓器、鋼構支架等面臨嚴重的海洋腐蝕考驗[1-2]。當前為提升輸變電設備服役可靠性,延長其服役壽命,保障供電安全,多采用溶劑型防腐蝕涂料進行防護。電力系統應用的防腐蝕涂料主要為溶劑型環氧富鋅涂料、溶劑型環氧云鐵涂料和溶劑型丙烯酸聚氨酯面漆等[3]。上述防腐蝕涂層體系在維護電力設備安全可靠運行方面發揮了重要作用。值得注意的是,溶劑型涂料在涂裝過程中會釋放大量的揮發性有機物(VOCs),嚴重危害了人體健康和生態環境安全[4-5]。近年來,我國在環境保護方面出臺了系列法律法規,要求推廣應用低(無)VOCs排放的環保性防腐蝕技術。因此水性環保防腐蝕涂料體系得到迅猛的發展和極大的關注。

張志偉等[6]采用中性鹽霧試驗結合電化學阻抗譜(EIS)技術,研究了水性無機富鋅涂料的耐腐蝕性能,發現制備的新型水性無機富鋅涂料的含鋅量為81.7%(質量分數,下同)、石墨烯納米材料含量為0.8%時,涂層附著力、鉛筆硬度和柔韌性均明顯提高,涂層外觀和成膜性完好,耐腐蝕性能大幅提升,該涂料可應用于沿海光伏電站鋼結構支架。莫娟等[7-8]通過添加石墨烯等碳材料研制了一種高導熱防腐蝕底漆,導熱系數高達1.345 W/(m·K);隨后又研制了新型高導熱防腐蝕中間漆和面漆,并進一步通過變壓器溫升模擬試驗和電化學阻抗譜技術驗證了其散熱性能和防腐蝕性能。李亮等[9]將氧化石墨烯(GO)和不含鹵素的磷-氮阻燃劑均勻地分散到水性環氧樹脂體系中,利用凝聚相阻燃和氣相阻燃混合阻燃技術制備了防火防腐蝕一體化涂層,并通過電化學技術對其性能進行了測試。值得注意的是,目前大多數研究集中在新涂料配方的研制以及采用中性鹽霧試驗或者電化學技術對涂層性能進行評價等方面,對于電力設備的實際服役環境,尤其是近海環境,干濕交替與鹽霧環境協同作用對涂層防護性能的影響機制報道較少。

為了進一步闡明電力設備用水性防腐蝕涂層體系在海洋大氣環境中的防護機制,筆者采用循環鹽霧試驗結合電化學測試等,系統研究了涂層的老化機制,分析了涂層形貌、光澤度以及附著力等性能指標,旨在為電力設備水性防腐蝕涂層的開發、推廣與應用提供理論依據。

1. 試驗

1.1 試驗材料

首先切取尺寸為150 mm×70 mm×3 mm的Q235碳鋼板,并對其進行噴砂處理,使表面粗糙度達到Sa2.5,依次使用酒精、去離子水清洗并吹干備用。采用噴涂的方式依次涂裝水性環氧富鋅底漆、水性環氧云鐵中間漆和水性丙烯酸聚氨酯面漆,涂裝厚度分別為60 μm、140 μm和60 μm。將帶有涂層的Q235碳鋼板記為涂層試樣。

1.2 循環鹽霧試驗

參照GB/T 20854-2007《金屬和合金的腐蝕 循環暴露在鹽霧、“干”和“濕”條件下的加速實驗》標準,采用Q-LAB CCT-600循環鹽霧試驗箱對涂層進行模擬加速試驗。試驗采用5%(質量分數)氯化鈉溶液進行噴霧,pH為6.5~7.2,試驗具體參數見表1。試驗周期分別為0,300,600,900,1 200 h。試驗完成后,用去離子水沖洗涂層試樣表面殘留鹽漬,風干后備用。

1.3 涂層性能測試

循環鹽霧試驗后,采用DeFelsko S/N ATC8229型涂層拉拔儀測試涂層附著力。通過光學顯微鏡觀察涂層試樣表面形貌。通過光澤計獲取試樣表面光澤度。為了保證獲取數據的可靠性,上述測試次數不少于3次。

采用美國普林斯頓Parstat4000A型電化學工作站對經不同時間鹽霧腐蝕后的涂層試樣進行電化學阻抗譜測試,測試系統為三電極體系,鉑片為輔助電極,飽和甘汞電極(SCE)為參比電極,涂層試樣為工作電極。將內徑為4 cm的有機玻璃管放置于工作電極表面,用橡膠圈對接觸面進行密封,使用螺栓固定,隔離出12.56 cm2的面積為涂層試樣工作面積,并向玻璃管中加入3.5%(質量分數)NaCl溶液作為電解質溶液。測試頻率為0.01 Hz~100 kHz,施加的激勵電位幅值為10 mV。電化學阻抗譜測試在法拉第電磁屏蔽箱中進行。

2. 結果與討論

2.1 涂層附著力

如圖1所示:試驗前涂層的附著力為8.0 MPa,表明該水性防腐蝕涂料在碳鋼基體表面具有良好的附著性能;隨著循環鹽霧時間的延長,涂層附著力表現出逐漸降低的趨勢,當循環鹽霧時間達到600 h時,涂層附著力不再繼續下降。這可能主要歸因于試驗初期,隨著鹽霧等電解質溶液向涂層內部的滲入,涂層的內聚力降低,進而導致附著力下降;但隨著試驗時間進一步延長,由于干循環溫度為60 ℃,這可能在一定程度上增加了涂層內部樹脂的交聯密度,進而彌補由于電解質滲入引起的涂層附著力降低,因此,在試驗后期,涂層附著力并未繼續下降。肖盼等[10]在研究用于帶銹鐵塔涂料防護性能的過程中發現了類似的現象。經1 200 h循環鹽霧后涂層附著力仍高達6 MPa,滿足HG/T 4770-2014《電力變壓器用防腐涂料》技術要求中的I類性能指標。

2.2 涂層光澤度

如圖2所示,隨鹽霧時間的延長,涂層光澤度呈逐漸下降的趨勢。這主要是因為在鹽霧與干濕交替環境中,涂層面漆發生了老化失光。這從循環鹽霧試驗后涂層表面的形貌變化也可以得到證實,如圖3所示。依據GB/T 1766-2008《色漆和清漆涂層老化的評級方法》對涂層光澤度進行評估,發現在鹽霧腐蝕600 h時涂層失光度等級為2級,900 h與1 200 h時涂層失光度等級為3級。

2.3 涂層電化學性能

低頻(0.01 Hz)阻抗值|Z|0.01 Hz通常用來表征涂層的防護性能[11-12]。如圖4所示:對于鹽霧時間為0的涂層試樣,低頻阻抗值|Z|0.01 Hz為4.8×109 Ω·cm2;循環鹽霧試驗300 h后,涂層試樣的低頻阻抗值降低至1.6×109 Ω·cm2,這主要歸因于電解質的滲透作用;隨著循環鹽霧時間的延長,由于鋅粉的電化學反應形成的腐蝕產物在一定程度上堵塞了涂層孔隙,使得涂層試樣的低頻阻抗值表現出上升的趨勢;當循環鹽霧時間達到1 200 h時,低頻阻抗值進一步下降,這主要是此時基體發生了腐蝕,涂層的防護性能下降所致。

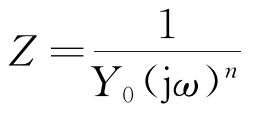

對電化學阻抗譜數據進行了等效電路擬合。對于鹽霧時間為0的涂層試樣,Bode圖僅顯示一個時間常數,因此采用圖5(a)所示等效電路進行擬合。其中Rs表示溶液電阻,Qc和Rc表示涂層電容和涂層電阻。在循環鹽霧環境中,含氯離子電解質溶液逐漸向涂層滲透,其與環氧富鋅底漆相接觸會引發鋅粉的電化學反應,此時Bode圖表現出兩個時間常數,并且由于涂層對電解質溶液的滲透具有阻礙作用,EIS圖顯示出韋伯阻抗特征,因此采用圖5(b)所示等效電路進行擬合。其中Q1和R1表示鋅粉發生電化學反應的雙電層電容和電荷轉移電阻,W為韋伯阻抗。隨著循環鹽霧時間延長,涂層對電解質溶液滲透過程的阻礙作用減弱,此時韋伯阻抗消失,且由于電解質逐漸滲透至試樣基體,引發了碳鋼的腐蝕,Bode圖顯示了三個時間常數,此時采用圖5(c)所示等效電路進行擬合。其中Q2和R2分別表示基體金屬發生電化學反應的雙電層電容和電荷轉移電阻。考慮到Nyquist圖中圓弧偏離了規則半圓弧,表明電化學反應過程偏離了理想電容響應,這主要與試樣表面的傳質和馳豫過程的局部不均勻性以及表面粗糙度有關[13]。因此,在等效電路中采用常相位角元件(CPE)代替純電容元件[14]。常相位角元件的阻抗可通過式(1)獲得。

|

|

(1) |

式中:Y0為CPE常數;ω為角頻率;n為CPE元件的指數,表示試樣表面電容偏離理想電容的程度[15-16]。n=1,表示該元件為純電容;n=0,表示該元件為純電阻;n=-1,表示該元件為電感[17]。

極化電阻(Rp=Rc+R1+R2)通常用來定量分析涂層的防腐蝕性能[18-20]。根據圖5所示等效電路計算獲得涂層極化電阻如圖6所示。可以看出:當鹽霧時間為0時,極化電阻最大,高達7.5×109 Ω·cm2,表明涂層具有十分優異的防護性能;隨著循環鹽霧時間的延長,極化電阻顯著降低,這主要歸因于在循環鹽霧環境中,電解質逐漸向涂層內部滲透,降低了涂層的電阻;繼續延長循環鹽霧時間,涂層的環氧富鋅底漆中的鋅粉發生電化學反應,形成的腐蝕產物在一定程度堵塞了涂層孔隙,阻礙了電解質的滲透過程,因此極化電阻略微上升;當循環鹽霧時間達到1 200 h時,涂層發生明顯的老化,抗滲透能力下降,電解質滲透至基體,引發了基體金屬的腐蝕,因此極化電阻下降。

2.4 涂層孔隙率

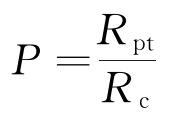

涂層在老化失效過程中孔隙率通常會發生變化,可通過公式(2)估算涂層孔隙率(P)隨循環鹽霧試驗時間的變化規律[21-23]。

|

|

(2) |

式中:Rc為涂層電阻;Rpt為涂層的孔隙率趨于“無窮”時的涂層電阻,Rpt可通過式(3)進行計算。

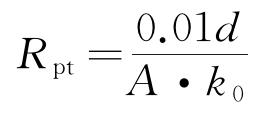

|

|

(3) |

式中:d為涂層厚度,μm,本研究取260 μm;A為測試試樣面積,cm2,本研究試樣面積為12.56 cm2;k0為溶液介質電導率,經測試本研究所使用的溶液電導率為3 S·m-1。

根據公式(2)和(3)計算得到涂層孔隙率隨循環鹽霧試驗時間的變化關系曲線,如圖7所示。整體來看,鹽霧試驗初期涂層的孔隙率最低,隨著循環鹽霧時間延長至300 h,電解質逐漸滲透,涂層的孔隙率增加;繼續延長鹽霧腐蝕時間,涂層的環氧富鋅底漆中的鋅粉發生電化學反應,涂層孔隙率降低;當循環鹽霧時間達到1 200 h時,孔隙率達到最高。孔隙率隨鹽霧時間的變化規律與涂層極化電阻的變化過程相印證。

3. 結論

(1)涂層附著力在循環鹽霧試驗初期呈現逐漸減小的趨勢,隨后變化不明顯;在1 200 h循環鹽霧試驗后,附著力仍高達6 MPa,可達到技術要求中的I類標準。

(2)涂層試樣的極化電阻隨鹽霧時間的延長呈先急劇減小后略微增大,在循環鹽霧1 200 h時,極化電阻又略微減小,此時涂層試樣的低頻電阻值仍高達108 Ω·cm2,表明該水性防腐蝕涂層仍具有良好的防護效果。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號