分享:海洋工程管道腐蝕損傷深度無損評價方法

隨著能源資源需求的日益增加,海洋資源的開發利用成為全世界發展的重點[1]。《2022年中國海洋經濟統計公報》顯示,全國海洋生產總值94 628億元,占國內生產總值的7.8%,其中海洋油氣等資源生產總值2 724億元,油、氣產量分別同比增長6.2%和10.2%,海上油氣勘探開發向深遠海拓展。管道系統作為人類社會的重要基礎設施,與公路、鐵路、空運及水運并稱為五大運輸方法[2],也是海洋資源開發的重要輸送系統。由于海洋大氣環境[3]、海水介質[4]、高靜壓低溫環境[5]和微生物[6]等,海洋工程管道的腐蝕問題尤為嚴峻。據統計,腐蝕已成為海洋工程管道泄漏失效的最大影響因素,這對管道系統的安全運行造成了嚴重威脅[7]。因此,開展海洋工程管道腐蝕損傷無損評價研究具有重大的意義。

為保障海洋工程管道安全,世界各國均致力于研究和開發針對海洋工程管道腐蝕的無損檢測技術,包括海上管道無損檢測技術[1]和水下管道無損檢測技術,尤其是水下管道無損檢測技術,因其復雜的環境,受到了國內外學者的廣泛關注。目前,研究主要聚焦檢測方法[8-11]、機器人技術[12]及腐蝕損傷評估[13]等方面。在檢測方法方面,研究涵蓋了超聲檢測法[8-9]、渦流檢測法、漏磁檢測法[10]和射線檢測法[11]等。超聲檢測法在用于埋地或帶保溫管道時,需要開挖管道或拆除保溫層,工作效率低,而且要求工作表面光滑;在用渦流法檢測待測管道時,影響因素很多,檢測精度較低;漏磁檢測法靈敏度低,且限制鐵磁材料,被檢件形狀不可過于復雜;射線檢測法是根據射線穿透物質的衰減規律,通過成像器件將衰減信息以圖像的形式呈現,當被檢管道局部存在腐蝕等缺陷時,穿透厚度不一致,因此射線強度衰減程度不一致。該方法具有無需拆保溫層、成像直觀等優點,可對缺陷定性與定位,但對腐蝕深度的定量較為困難。

近年來,國內外學者在管道腐蝕射線檢測(包括切向法[14-15]和灰度法[16-19])方面開展了不少研究,主要集中在圖像灰度與透照厚度的關系模型[16-17]、誤差分析與校正[17-18]、試驗驗證[14-18,20]、圖像處理及AI應用[19]等方面,射線檢測在管道腐蝕檢測中得到了越來越廣泛的工程應用。另外,小焦點射線機、高分辨率平板探測器、先進的圖像處理方法與人工智能(AI)深度學習算法等技術的迅速發展,為管道腐蝕射線檢測技術應用提供了設備及技術支持;同時,國際標準ISO 20769-1:2018、ISO 20769-2:2018和國家標準GB/T 43658.1-2024、GB/T 43658-2:2024為射線檢測技術在定性與定量評價管道腐蝕方面的進一步推廣應用提供了規范支持。

筆者介紹了切向法和灰度法射線檢測在定量測定腐蝕損傷深度方面的原理,分別對兩種方法的檢測誤差進行了理論分析,基于徑向和軸向穿透厚度變化規律,提出了灰度法射線檢查厚度修正方法。以平底階梯孔試樣為試驗對象,分別進行了切向法和灰度法射線檢測。

1. 技術原理與誤差分析

1.1 切向法

利用切向法X射線或γ射線檢測技術評估管道腐蝕狀況,其核心原理在于測量管壁邊界的壁厚變化。圖1是切向法射線檢測技術的兩種透照布置方式,分別是射線源位于管道中心線的切向透照和射線源偏離管道中心的切向透照,其可在不拆保溫層情況下檢測。

如圖1所示,射線束與管道內壁及外壁相切,可對管道內外壁輪廓成像,檢測有效區域為內外壁相切的中間區域(圖中陰影部分),當被檢區域內壁或外壁存在腐蝕等導致壁厚變化的情況時,可在檢測圖像中顯示。由于投影放大的原因,在檢測圖像上的影像會有所放大,放大倍數與焦距和管徑(F/D0)的比值成反比。因此,不能直接以檢測圖像上的尺寸作為缺陷定量尺寸。一般情況下,需采用標定器進行尺寸標定,以校正由于射線源、管道和成像器件的透照布置引起的影像尺寸幾何放大。標定器采用已知直徑和公差的球型對比試件,放置在靠近管道的位置,與管道壁厚上的切線位置在同一個平面上,見圖2。

當采用切向法對管道腐蝕進行檢測時,被檢區域外壁透照厚度為0,內壁透照厚度(圖1中AB)最大,見式(1)。

|

|

(1) |

式中:L為最大透照(穿透)厚度,mm;D0為管外徑,mm;T為管壁厚,mm。

由圖3可見,最大透照厚度與管徑及壁厚成正比,當管徑大于200 mm,壁厚大于10 mm時,最大透照厚度接近100 mm。因此,國內外學者認為[20],切向法射線檢測一般應用于20.32 cm以下的管道腐蝕檢查,對于更大管徑的管道,邊界輪廓會變得模糊,定量誤差較大。同時,受管道邊蝕效應影響,切向法射線檢測對管道外壁的腐蝕檢測也存在較大的定位誤差。

1.2 灰度法

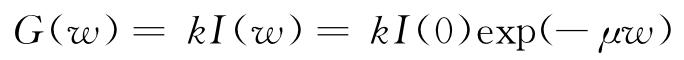

由Beer定律可知,射線穿透工件后的強度與透照厚度存在以下關系[16],見式(2)。

|

|

(2) |

式中:w為透照厚度;I(w)為w穿透厚度時的射線強度;I(0)為入射射線強度;μ為衰減系數。

透照厚度差會引起底片黑度或數字圖像灰度的相應改變,如果兩個不同透照厚度值w1和w2的入射射線強度和衰減系數相同,則滿足式(3)。

|

|

(3) |

對于射線成像系統,其接收的射線強度(曝光量)與圖像灰度呈線性關系,見式(4)。

|

|

(4) |

式中:G為圖像灰度;k為檢測系統灰度轉變常數。

因此,可采用測量的最小灰度差比值確定數字射線成像的輻射強度比,見式(5)。

|

|

(5) |

式中:G0為本底灰度;G1為w1處圖像灰度;G2為w2處圖像灰度。

通過測量衰減系數、正常區域灰度、腐蝕區域灰度,可計算出腐蝕區域的壁厚損失量。因此,材料衰減系數的測量對灰度法檢測管道腐蝕尤為重要,衰減系數與射線能量、物質的原子序數和密度均有關,與管電壓成正比,與透照厚度成反比[18]。對于管道腐蝕檢測,被測材料的有效線衰減系數可能受到散射線影響。在被檢測工件上放置一個小階梯試塊,且階梯試塊每層臺階精確加工的厚度已知,測量不同厚度處的灰度值,并擬合成公式(4)指數趨勢,從而計算出被檢測材料的衰減系數。

然而,根據射線成像原理,與透照中心相比,管道或彎頭的射線檢查圖像在邊緣處的透照厚度更大,且隨著距管道透照中心線距離的增加,透照厚度增加。透照厚度的變化可分解為軸向位置影響和徑向位置影響。為提升式(5)計算值的準確性,需分析軸向位置和徑向位置的穿透厚度與壁厚的換算關系。

1.2.1 透照厚度的徑向變化

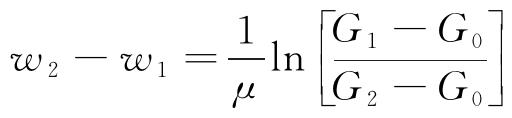

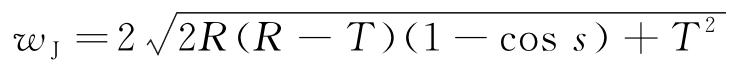

如圖4所示,隨著射線束與水平面之間角度的增加,透照厚度增加。從圖4中三角形關系可知,AB=CD,其透照總厚度為AB+CD,在ΔOAB中,根據余弦定理,wJ滿足關系式(6)。

|

|

(6) |

式中:wJ為徑向透照厚度;R為管半徑;s為∠AOB。

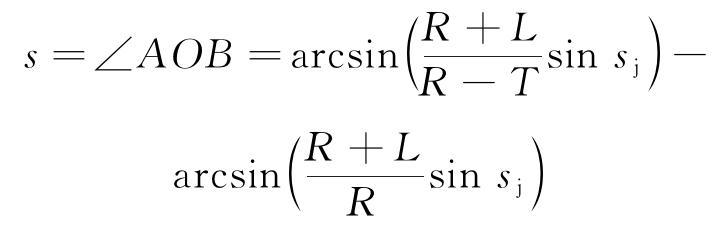

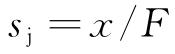

根據正弦定理,s滿足關系式(7)。

|

|

(7) |

式中:sj為徑向夾角。

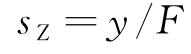

1.2.2 透照厚度的軸向變化

在軸向方向,隨著射線束偏離中心,透照厚度也增加,然而與徑向變化不同的是,透照厚度的軸向變化需要考慮直管段和彎管。如圖5所示,不同情況下,射線束的透照厚度計算方式有所不同。

對于直管段,如圖5(a)所示,透照厚度計算公式見式(8)~(9)。

|

|

(8) |

|

|

(9) |

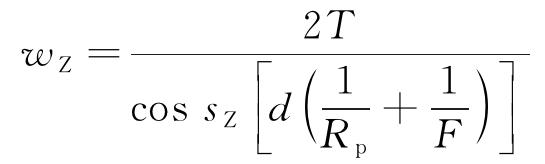

式中:wZ為軸向透照厚度;sZ為軸向夾角;d為軸向距離;F為透照焦距。

對于外凸彎管,如圖5(b)所示,透照厚度計算公式見式(10)。

|

|

(10) |

式中:Rp為管道曲率半徑。

對于內凹彎管,如圖5(c)所示,透照厚度計算公式見式(11)。

|

|

(11) |

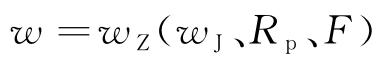

因此,總透照厚度需結合徑向和軸向增量變化計算,如圖6所示,對于s處的透照總厚度,根據公式(6)計算徑向增量,再代入到對應的軸向變化公式,即公式(8)、(9)和(11),如式(12)所示,且sZ、sj和F滿足關系式(13)~(14)。

|

|

(12) |

|

|

(13) |

|

|

(14) |

1.3 海洋工程管道應用分析

前文討論了管道腐蝕射線檢測的原理,由于介質差異,海上管道與水下管道的檢測區別較大。海水環境對射線的衰減大,且潛水員輻射防護控制難,以往水下射線檢測(UWRT)應用有限。但水下檢測機器人的發展解決了水下輻射安全問題,射線檢測法具有定位定量方便、結果直觀等優勢,使水環境中的管道腐蝕無損評價已成為可能。

GB/T 43658.1-2024《無損檢測 管道腐蝕及沉積物X和伽馬射線檢測 第1部分:切向射線檢測》標準要求,切向法射線源至探測器的距離需滿足式(15)。

|

|

(15) |

式中:lSDD為射線源至探測器距離;lPDD為管道中心至探測器距離。

水的衰減系數約為鋼的1/5,切向法檢測海水環境中管道的腐蝕情況,其實際穿透厚度約等于管徑。因此,切向法一般僅應用于小徑管的檢測,若需檢測更大徑管,可使用氣囊或特殊工裝,減少海水的影響。從灰度法透照布置可知,海水環境對灰度法檢測管道腐蝕情況影響較小,其主要影響因素為管道內部介質的情況,若管道內部充滿了液體介質,由于介質對射線的衰減,其檢測范圍和靈敏度均有一定的下降。因此,當采用射線檢測對海洋工程管道腐蝕情況進行無損評價時,應根據被檢對象規格、環境等因素,開發適應性的檢測工藝及水下檢查機器人。

2. 檢測試驗驗證

2.1 切向法試驗驗證

試驗設計模擬試樣,規格為?60 mm×5 mm,并在內壁/外壁刻一排?5 mm階梯孔,孔深分別為0.5,1.0,1.5,2.0,2.5 mm。采用X射線數字成像系統對模擬試樣進行檢測,采用直徑為10 mm的小球作為標定器,試驗工藝參數如表1所示。

| 試驗編號 | 試驗位置 | 像元尺寸/μm | 管電壓/kV | 電流/mA | 曝光時間/s | 焦距/mm | 透照布置 |

|---|---|---|---|---|---|---|---|

| 1 | 內壁 | 120 | 150 | 2.0 | 1 | 800 | 正對階梯孔 |

| 2 | 內壁 | 120 | 150 | 2.0 | 1 | 80 | 軸向偏移10° |

| 3 | 外壁 | 120 | 120 | 1.5 | 1 | 80 | 正對階梯孔 |

檢測圖像見圖7,采用小球試塊對尺寸標定后,用交互式方法測量管壁厚度和所有平底孔的深度,表2為測量結果及誤差。

| 實際深度 | 試驗1 | 試驗2 | 試驗3 | |||

|---|---|---|---|---|---|---|

| 測量深度 | 誤差 | 測量深度 | 誤差 | 測量深度 | 誤差 | |

| 2.5 | 2.65 | 0.15 | 2.02 | 0.48 | 2.35 | 0.15 |

| 2.0 | 2.17 | 0.17 | 1.53 | 0.47 | 1.87 | 0.13 |

| 1.5 | 1.60 | 0.10 | 0.88 | 0.62 | 1.32 | 0.18 |

| 1.0 | 1.15 | 0.15 | 0.36 | 0.64 | 0.88 | 0.12 |

| 0.5 | 0.61 | 0.11 | 0 | 0.50 | 0.41 | 0.09 |

由表2可知,測量值與實際值誤差不超過0.2 mm,軸向偏移對切向法測量腐蝕深度影響較大,正確采用切向法對管道腐蝕缺陷進行定性與定量具有一定的可行性。

2.2 灰度法試驗驗證

試驗采用ERESCO MF4型射線機,管電壓10~300 kV,管電流0.5~6 mA,有效焦點1 mm。平板探測器型號為CareView 750,像元尺寸120 μm,模/數(A/D)轉換位數為16 bit。試驗試樣包括階梯試塊和腐蝕樣管,被檢試樣信息見表3。

| 試樣名稱 | 規格 |

|---|---|

| 階梯試塊 | 尺寸12 mm×12 mm,厚度分別為4,5,6,8,10,12,14 mm |

| 腐蝕樣管 | 尺寸?60 mm×5 mm,2排階梯孔,孔徑分別為5,8 mm,孔深分別為0.5,1.0,1.5,2.0,2.5 mm |

根據2.2節的介紹,采用灰度法對管道腐蝕深度進行定量分析,需確保射線檢測圖像灰度與接收射線強度呈現良好的線性關系,在測量被檢工件的衰減系數后進行射線透照試驗,可通過式(5)計算管道腐蝕深度。

2.2.1 射線檢測系統線性測試

為驗證試驗用數字射線成像系統接收射線強度與底片灰度間具有良好的線性,采用階梯試塊,固定電壓、電流分別為120 kV、1.5 mA,選用不同的曝光時間進行垂直透照試驗,選取圖像中階梯試塊上3個固定位置的灰度取平均值,結果見表4。

| 曝光時間/s | 0.5 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 |

|---|---|---|---|---|---|---|

| 灰度值 | 10 337 | 17 565 | 24 604 | 31 739 | 39 159 | 46 102 |

根據表4中數據繪制灰度值與曝光時間的曲線,如圖8所示,數字射線成像系統測得的灰度值與曝光時間呈良好的線性關系。

2.2.2 衰減系數測定

設置透照焦距為900 mm,采用不同的透照參數對階梯試塊進行透照試驗,測量圖像中各階梯試塊中心區域的灰度值,測量點數量不低于3處,取其平均值,結果見表5。

| 透照參數 | 灰度值 | ||||||

|---|---|---|---|---|---|---|---|

| 4 mm | 5 mm | 6 mm | 8 mm | 10 mm | 12 mm | 14 mm | |

| 100 kV,1 mA,3.0 s | 50 058 | 31 210 | 20 543 | 10 969 | 6 953 | 6 026 | 5 751 |

| 110 kV,1 mA,1.5 s | 45 411 | 29 535 | 20 106 | 11 007 | 6 888 | 5 575 | 5 025 |

| 120 kV,1 mA,1.0 s | 46 657 | 31 691 | 22 308 | 12 746 | 8 095 | 6 328 | 5 430 |

| 130 kV,1 mA,0.8 s | 51 763 | 36 101 | 25 987 | 15 285 | 9 792 | 7 473 | 6 235 |

| 140 kV,1 mA,0.8 s | - | 49 979 | 36 799 | 22 379 | 14 638 | 11 051 | 9 013 |

| 150 kV,1 mA,0.5 s | - | 46 179 | 34 571 | 21 582 | 14 419 | 10 887 | 8 767 |

根據式(8),射線強度(灰度值)與透照厚度呈指數關系,對表5中的數據進行擬合,得到不同透照參數下灰度值與階梯試塊厚度的對應關系見圖9,其中虛線為擬合后的指數關系。如圖9所示,圖像灰度值與階梯試塊厚度呈類似指數關系,衰減系數隨著透照電壓的增加而減小。

2.2.3 腐蝕樣管試驗

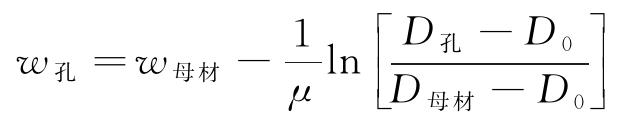

采用雙壁雙影透照技術,分別對腐蝕樣管中?5 mm平底孔和?8 mm平底孔進行數字射線成像,管電壓140 kV,焦距900 mm,透照中心為1.5 mm深平底孔,透照布置見圖10,衰減系數為0.211(參考圖9)。根據式(5),可通過測量母材和平底孔的灰度值(D母材和D孔)計算平底孔的厚度(w孔),見式(16)。

|

|

(16) |

在試驗工藝下,實際透照厚度近似于雙壁厚度(誤差小于0.02 mm),可忽略因軸向位置導致的透照厚度差。圖11為?5 mm平底孔和?8 mm平底孔的射線檢測圖像及孔中心的灰度值分布,分別測量平底孔中心和孔外母材均勻部分的灰度值(測量點數量不少于3個),取其平均值,根據式(16)將灰度值換算成厚度,數據記錄見表6。

| ?5 mm平底孔 | ?8 mm平底孔 | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 深度/mm | 位置 | 灰度值 | 換算厚度/mm | 誤差/mm | 深度/mm | 位置 | 灰度值 | 換算厚度/mm | 誤差/mm |

| 0.5 | 孔內 | 21 949 | 0.41 | -0.09 | 0.5 | 孔內 | 21 835 | 0.43 | 0.07 |

| 母材 | 20 113 | 母材 | 19 925 | ||||||

| 1.0 | 孔內 | 24 312 | 0.90 | -0.10 | 1.0 | 孔內 | 24 840 | 1.01 | -0.01 |

| 母材 | 20 124 | 母材 | 20 089 | ||||||

| 1.5 | 孔內 | 26 342 | 1.43 | -0.07 | 1.5 | 孔內 | 26 861 | 1.41 | 0.09 |

| 母材 | 19 496 | 母材 | 19 945 | ||||||

| 2.0 | 孔內 | 28 561 | 1.93 | -0.07 | 2.0 | 孔內 | 29 534 | 1.96 | 0.04 |

| 母材 | 19 025 | 母材 | 19 524 | ||||||

| 2.0 | 孔內 | 31 660 | 2.44 | -0.06 | 2.5 | 孔內 | 32 937 | 2.52 | -0.02 |

| 母材 | 18 932 | 母材 | 19 347 | ||||||

根據表6結果可知,測量值與實際值誤差不超過0.1 mm,采用灰度法對管道腐蝕缺陷進行定性與定量測定具有一定的可行性,這為鋼管服役腐蝕檢查提供了參考。

3. 結論

(1)基于切向法和灰度法射線檢測測量缺陷深度的理論,對該方法進行了誤差分析,并分析了切向法誤差來源及其局限性,推導了灰度法實際透照厚度與焦距、管道規格、徑向位置、軸向位置、彎頭曲率的關系,給出了計算公式。

(2)管道腐蝕試樣射線檢測結果表明,實測結果與真實值誤差很小,低于0.2 mm,灰度法射線檢測誤差低于0.1 mm,可用于管道腐蝕深度測量。

(3)由于透照厚度變化較大,切向法檢測內外壁腐蝕宜用不同檢測參數,軸向偏移對切向法深度定量測定精度影響較大;灰度法測量腐蝕深度對衰減系數的測量要求較高。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號