| 離子 | Ca2+ | Mg2+ | Na+ | Cl- |

|---|---|---|---|---|

| 質量濃度/(mg·L-1) | 8 741 | 435.5 | 17 807 | 61 093 |

分享:過飽和超臨界CO2-H2O環境中P110SS鋼的腐蝕行為

隨著全球油氣資源向深層發展,部分油氣田井底溫度超200 ℃,CO2壓力超60 MPa,此時伴生氣中的CO2早已達到超臨界狀態[1]。研究表明,超臨界狀態下CO2在水中的溶解度較常壓下高出幾十倍,產生的濃縮碳酸溶液會嚴重加劇材料腐蝕[2-3]。盡管目前對材料在中低溫度和CO2壓力下的腐蝕行為和機理已進行了充分的研究,但對于溫度超過200 ℃,CO2壓力超過60 MPa的極端工況下的相關研究,文獻資料非常有限,材料的適用性及腐蝕行為機理有待澄清[4]。

根據含水量的不同,超臨界CO2腐蝕環境可分為欠飽和水相,水飽和CO2相,CO2飽和水相[5-7]。干燥或欠飽和水相的超臨界CO2腐蝕性很弱,然而一旦有水相形成,其pH僅為3~4,具有很強的腐蝕性[6,8-9]。因此,超臨界CO2在水中的溶解度直接決定了材料在富水相中的腐蝕行為[10-11]。

CO2在水中的溶解度與溫度、壓力密切相關[8]。溫度不僅改變CO2在溶液中的溶解度,也會影響溶液中化學反應的傳質過程和液膜中雜質離子解離后的濃度分布,進而影響低碳鋼的腐蝕行為[12-13]。在較低溫度下,材料的腐蝕速率隨溫度升高迅速增加。當溫度超過90 ℃,腐蝕速率則逐漸降低并基本平穩[14-17]。然而,材料在200 ℃以上的腐蝕模式是否會發生轉變缺乏數據支持[1],且在不同壓力條件下,CO2在水中的溶解度也存在差異。通常認為,CO2在水中的溶解度隨壓力升高而增加, 含量也隨之升高[18-19]。H2CO3含量的增加會加速腐蝕反應的陰極過程,提高腐蝕速率[20]。因此,CO2壓力與腐蝕速率之間呈線性關系[21]。然而ZHANG等[19]的研究表明,無論CO2處于氣相還是超臨界態,腐蝕機理基本一致。FARELAS等[22]的試驗結果也表明,雖然H2CO3含量隨CO2壓力升高而增加,但X65鋼在4 MPa CO2和8 MPa CO2環境中的腐蝕速率差異不大。可見,CO2進入超臨界狀態后,壓力變化對材料腐蝕行為的影響仍存在爭議。

含量也隨之升高[18-19]。H2CO3含量的增加會加速腐蝕反應的陰極過程,提高腐蝕速率[20]。因此,CO2壓力與腐蝕速率之間呈線性關系[21]。然而ZHANG等[19]的研究表明,無論CO2處于氣相還是超臨界態,腐蝕機理基本一致。FARELAS等[22]的試驗結果也表明,雖然H2CO3含量隨CO2壓力升高而增加,但X65鋼在4 MPa CO2和8 MPa CO2環境中的腐蝕速率差異不大。可見,CO2進入超臨界狀態后,壓力變化對材料腐蝕行為的影響仍存在爭議。

基于以上問題,筆者以低合金鋼P110SS為研究對象,模擬井下超高溫高壓微含H2S工況,在40~250 ℃,1~70 MPa CO2條件下開展寬域靜態腐蝕試驗。研究了CO2進入超臨界后,溫度和壓力變化對腐蝕速率的影響規律,以明確極端苛刻工況下材料的實用性和局限性,為超高溫超臨界CO2腐蝕提供數據支持。

1. 試驗

試驗材料選用抗硫低合金油管鋼P110SS(以下簡稱P110SS),其化學成分(質量分數)為:0.26% C,0.49% Cr,0.26% Ni,0.6% Mo,0.6 Mn,0.26% Si,0.003% S,0.01% P,0.02% Ti,0.005% Nb,0.005% V,余量為Fe。顯微組織為回火索氏體。浸泡試樣尺寸為50 mm×10 mm×3 mm,試樣長度方向距離端面3 mm位置打一直徑6 mm通孔,用于聚四氟螺栓懸掛掛片。試驗前對試樣進行標記,表面用砂紙(200~800號)逐級打磨,去離子水沖洗,酒精脫水,冷風干燥,隨后用游標卡尺測量試樣尺寸并用電子天平稱量,精確至0.1 mg。

腐蝕浸泡試驗在CORTEST高溫高壓反應釜中進行,試樣處于靜態。升溫前,用高純N2除去溶液和高壓釜中的氧氣。升溫至指定溫度后,利用增壓泵打入指定壓力的CO2。試驗結束后,用酒精浸泡試樣并吹干。用10%(質量分數,下同)HCl+3%六次甲基四胺溶液去除試樣表面腐蝕產物后,稱量,精確至0.1 mg,采用式(1)計算試樣的平均腐蝕速率。采用Quanta 200F型場發射環境掃描電鏡(SEM)觀察試樣表面的腐蝕產物形貌及腐蝕產物的分層情況,同時對腐蝕產物成分進行分析,通過D8X射線衍射儀(XRD)標定腐蝕產物的結構。

|

|

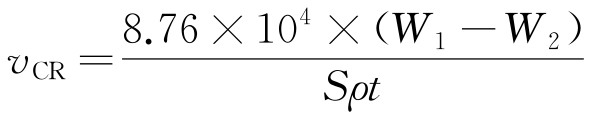

(1) |

式中:vCR為平均腐蝕速率,mm/a;W1和W2分別為試樣腐蝕前后的質量,g;S為試樣暴露面積,cm2;ρ為試樣密度,g/cm3;t為腐蝕時間,h。

試驗溶液為模擬地層水溶液,成分見表1。

2. 結果與討論

2.1 溫度對P110SS腐蝕速率的影響

由圖1可見:隨溫度升高,試樣的腐蝕速率整體呈現先升高后降低的趨勢。當CO2壓力為10 MPa,溫度由40 ℃升至80 ℃時,腐蝕速率顯著升高,由0.45 mm/a升至2.43 mm/a;而當溫度由80 ℃升至140 ℃時,腐蝕速率反而由2.43 mm/a降至0.3 mm/a;溫度進一步升高至180 ℃以上,腐蝕速率進一步降低后基本保持穩定。值得注意,當溫度超過180 ℃,不同CO2壓力條件下試樣的腐蝕速率也基本一致,即在高溫下CO2的相態和壓力對P110SS的腐蝕影響較小。腐蝕以均勻腐蝕為主,對去除腐蝕產物后的試樣表面進行觀察,未發現局部腐蝕特征。

由圖2可見:10 MPa CO2條件下,隨溫度升高,腐蝕產物形態和數量均存在較大轉變。當溫度低于80 ℃時,不同溫度下試樣的腐蝕產物形貌基本一致,無規則晶體形貌,均有龜裂紋,結合圖1可知,這些腐蝕產物對基體的保護作用較差。升溫至100 ℃,腐蝕產物分為兩層,表層呈塊狀,尺寸為10~20 μm,且不能完全覆蓋基體表面,局部區域暴露出無確定晶體學形態的腐蝕層。進一步升溫至140 ℃和180 ℃,腐蝕產物與100 ℃下的基本一致,在基體表面覆蓋得更為完全,尺寸未發生顯著變化。當溫度超過180 ℃,塊狀腐蝕產物不均勻堆砌,在表面形成棱狀臺階,形態上有向菱形轉變的趨勢,部分腐蝕產物尺寸超過&20μm。相同溫度條件下,試驗在不同CO2壓力下的腐蝕產物均呈現相近的特征。

由表2可見:當溫度不超過80 ℃時,腐蝕產物中缺少Mg,且僅在40 ℃時檢出0.38%Ca。100 ℃以上,根據腐蝕產物中Fe、C、O元素的質量比并結合腐蝕產物形貌,推斷其為FeCO3。隨溫度升高,部分腐蝕產物中檢出Ca、Mg元素。

| 元素 | 質量分數/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 40 ℃ | 60 ℃ | 80 ℃ | 100 ℃ | 140 ℃ | 160 ℃ | 180 ℃ | 200 ℃ | 220 ℃ | 250 ℃ | |

| C | 7.77 | 7.62 | 9.56 | 10.74 | 11.91 | 11.94 | 15.47 | 29.00 | 13.40 | 13.60 |

| O | 10.98 | 29.08 | 16.47 | 35.88 | 44.28 | 31.55 | 58.99 | 47.25 | 44.11 | 34.70 |

| Fe | 64.73 | 55.16 | 48.47 | 49.08 | 39.23 | 36.45 | 10.97 | 31.64 | 33.94 | 30.82 |

| Ca | 0.38 | — | — | 3.40 | 2.01 | 2.29 | 2.42 | 2.22 | 6.18 | 6.01 |

| Mg | — | — | — | — | 2.57 | 7.34 | 12.15 | 7.24 | 2.37 | — |

由圖3可見:腐蝕產物均為FeCO3,且180 ℃、220 ℃和250 ℃下Fe的衍射峰顯著高于80 ℃,說明該條件下形成的腐蝕產物層較薄,參與衍射的基體層更厚,這也與腐蝕速率的結果一致。

在本研究中,P110SS的腐蝕速率雖然隨CO2性態變化存在定量差異,但無論CO2是否處于超臨界狀態,溫度對腐蝕速率的響應和腐蝕產物結構特征與低溫氣相CO2下的基本相同。這說明超臨界狀態下的CO2腐蝕模式在250 ℃下未發生明顯改變。無論CO2處于臨界態或非臨界態,腐蝕速率均在140 ℃以上出現明顯降低,溫度升高至250 ℃,腐蝕速率無顯著變化。并且,不同CO2壓力下腐蝕速率在高溫下呈現出相同的特征,即高溫狀態下P110SS腐蝕速率對CO2壓力不再敏感。

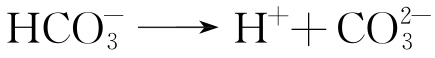

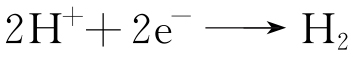

過飽和超臨界CO2腐蝕本質上是二氧化碳水溶液的腐蝕,因此反應仍是電化學氧化過程,且水溶液中的CO2始終處于飽和狀態,因此反應初期為二氧化碳不斷溶解并電離出碳酸氫根[23-24]。在CO2腐蝕體系中的非典型陰極反應遵循兩種途徑,即碳酸和氫離子的還原,陽極反應則為鐵的溶解[25],見式(2)~(6)。

|

|

(2) |

|

|

(3) |

|

|

(4) |

|

|

(5) |

|

|

(6) |

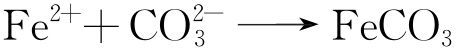

由于溶液中無其他雜質,隨著Fe2+和 含量不斷增加,當其超過FeCO3的飽和溶解度時,必定在表面析出腐蝕產物層[23,26-27],見式(7)和(8)。

含量不斷增加,當其超過FeCO3的飽和溶解度時,必定在表面析出腐蝕產物層[23,26-27],見式(7)和(8)。

|

|

(7) |

|

|

(8) |

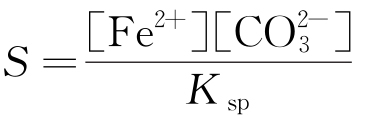

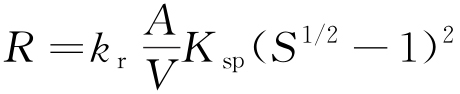

式中:S為FeCO3的飽和溶解度,Ksp表示FeCO3的溶度積常數。腐蝕產物的沉淀速率受沉淀動力學控制,JOHNSON等[28]通過溫度斜率法提出了沉淀動力學模型,見式(9),然而該模型僅擬合了極低過飽和水平下的試驗結果,在大過飽和度時過高估計了沉淀速率。因此VAN等[29]提出了一個名義上更準確的表達,見式(10)。

|

|

(9) |

|

|

(10) |

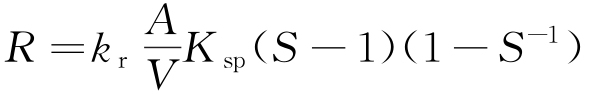

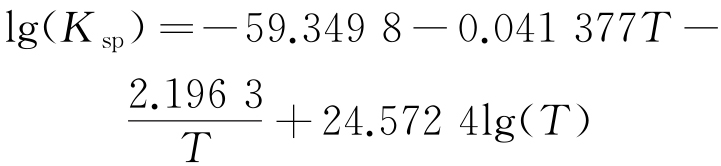

式中:R代表FeCO3的沉淀速率;A/V為腐蝕產物表面積與體積之比;kr為滿足阿倫尼烏斯方程的反應速率常數。可以看出,FeCO3的沉淀速率是過飽和溶解度S的函數,而有關Ksp和kr的表達式為[30]:

|

|

(11) |

|

|

(12) |

式中:A為頻率因子;Ea為反應活化能,為-123.0 kJ/mol[28]或-119.8 kJ/mol[29];R為通用氣體常數,為8.314 5 J·mol-1·K-1,T為熱力學溫度。由式(7)可知,過飽和度S為Ksp倒數的函數,在反應活化能不隨溫度變化的前提下,與沉淀速率R有關的函數kr和S均與溫度呈正相關。即CO2壓力不變時,溫度升高,反應速率常數增大,FeCO3的溶度積降低,過飽和度S相應增大。由式(10)可知,溫度升高,腐蝕產物沉淀速率越高,單位時間內基體表面形成的腐蝕產物更多,變得更加致密且具有保護性,因此高溫下的腐蝕速率更低,SUN等[31-32]的試驗結果也反映了類似趨勢。

溫度從40 ℃升高至80 ℃,腐蝕速率幾乎線性增加,此時P110SS表面未形成確定形態的腐蝕產物。升溫至100 ℃后,基體表面局部位置出現塊狀的FeCO3,對應腐蝕速率呈現非線性的變化趨勢。溫度進一步升高至180 ℃,腐蝕產物基本完全覆蓋試樣表面,腐蝕速率不再增加。這進一步說明腐蝕速率主要受溶質傳質速率控制,一旦形成均勻致密的腐蝕產物層,溫度對腐蝕介質的活化傳遞增速作用迅速減弱,腐蝕速率對溫度的變化將不再敏感。

2.2 CO2壓力對P110SS腐蝕速率的影響

由表3可見:不同溫度下,CO2壓力對P110SS腐蝕速率的影響規律基本一致,即在壓力低于7.35 MPa時,隨壓力增加腐蝕速率呈線性增加。當CO2脫離密相態,CO2壓力對腐蝕速率的影響不再顯著。通過曲線擬合,最后確定CO2壓力與P110SS腐蝕速率的關系基本滿足函數y=y0+a×exp(-x/t),其中a、t為擬合常數。

| CO2壓力/MPa | 腐蝕速率/(mm·a-1) | |||||

|---|---|---|---|---|---|---|

| 80 ℃ | 100 ℃ | 140 ℃ | 180 ℃ | 220 ℃ | 250 ℃ | |

| 1 | - | 0.46 | 0.15 | 0.06 | 0.09 | - |

| 4 | - | 0.72 | 0.17 | 0.10 | 0.16 | - |

| 10 | 2.43 | 1.32 | 0.30 | 0.13 | 0.14 | 0.17 |

| 20 | - | - | - | - | - | 0.22 |

| 40 | 4.26 | 1.86 | 0.54 | 0.14 | 0.27 | 0.29 |

| 60 | 4.40 | - | - | 0.16 | - | 0.32 |

| 70 | 4.47 | - | - | 0.18 | - | - |

由表3可見:當CO2壓力不超過10 MPa時,低合金鋼P110SS的腐蝕速率隨壓力升高而增大,這與DEBERRY等[21-22]的研究結果一致。隨CO2壓力增加,CO2在水中的溶解度大幅增加,水中碳酸的濃度明顯升高[19]。由式(2)~(4)可以看出,水中溶解CO2的增多會促進H2CO3進一步電離,提高溶液中 和

和 的含量,H+的增多也會加速陰極的還原反應,式(5)~(6)的反應過程將相應加速,試樣的腐蝕速率升高[24,30]。

的含量,H+的增多也會加速陰極的還原反應,式(5)~(6)的反應過程將相應加速,試樣的腐蝕速率升高[24,30]。

研究表明,進入超臨界狀態材料的腐蝕速率會急劇升高[19-20]。在本工作中,CO2壓力從臨界值升高至70 MPa,腐蝕速率僅略微上升。這依然可以通過CO2與H2O的溶解度關系進行解釋。通常CO2在水中的溶解度可通過亨利公式計算,當CO2進入超臨界態,溶質與溶劑的相互作用不可忽略,亨利公式已不再適用。SPYCHER等[25]依據真實的平衡常數提出了在含無機鹽的非理想水相中,CO2溶解度在12~110 ℃下隨壓力的變化趨勢模型,其準確性得到了多位學者的認可[19,24-30]。

根據Spycher模型計算結果[25],假設在臨界態下 與

與 相等。在進入超臨界狀態后,其平衡常數

相等。在進入超臨界狀態后,其平衡常數 被

被 替代,因此CO2在水中的溶解度在壓力升高至臨界態后出現轉變,表現為隨壓力進一步增加,CO2在富水相中的溶解度增長顯著減緩。如在60 ℃,CO2壓力從0升至10 MPa,其在水中的溶解度

替代,因此CO2在水中的溶解度在壓力升高至臨界態后出現轉變,表現為隨壓力進一步增加,CO2在富水相中的溶解度增長顯著減緩。如在60 ℃,CO2壓力從0升至10 MPa,其在水中的溶解度 從0升高至約19.1×102 mol/kg,然而當壓力從10 MPa進一步升至60 MPa,

從0升高至約19.1×102 mol/kg,然而當壓力從10 MPa進一步升至60 MPa, 僅從15×102 mol/kg升至約27.8×102 mol/kg[25],變化幅度較小。

僅從15×102 mol/kg升至約27.8×102 mol/kg[25],變化幅度較小。

基于以上分析,建立了CO2壓力和在水中的溶解度的聯系,得到了P110SS在超臨界高CO2壓力下的腐蝕模型,如圖4所示。當CO2壓力低于臨界點時,隨著CO2壓力的升高,H+含量增大,陰極反應加快,P110SS的腐蝕速率升高。隨著CO2進入超臨界狀態,溶解于H2O中CO2含量進一步增加,未溶解的CO2則以流體的形態分散于水分子之間,由于其擴散能力接近氣態,可與水分子快速結合,補充反應過程消耗的H2CO3,此時腐蝕速率仍受陰極過程控制。隨著壓力進一步增加,臨界壓力以上,CO2在水中的溶解性對壓力的響應不再敏感,因此水中H2CO3含量僅略微增加,同時基體表面的H+接近飽和狀態,腐蝕速率逐漸穩定,見圖4(c)。

3. 結論

(1)超臨界狀態與密相態CO2對P110SS的腐蝕規律及其腐蝕產物基本一致。

(2)隨溫度升高,P110SS在CO2中的腐蝕規律呈現先升高后降低的趨勢,腐蝕產物均為FeCO3,不同溫度下生成FeCO3對基體的保護作用不同。40~80 ℃形成的無確定晶體學形態的腐蝕產物對基體的保護作用較差,表現為隨溫度升高腐蝕速率迅速增加,高溫下形成的腐蝕產物對基體具有一定保護作用,腐蝕速率隨溫度升高至140 ℃以上逐漸降低并保持平穩。

(3)不同溫度下,CO2壓力對P110SS的腐蝕速率影響規律基本一致,在壓力低于臨界值時,隨壓力增加P110SS的腐蝕速率迅速增加。隨著CO2壓力超過臨界值,CO2進入超臨界態后,隨壓力增加P110SS的腐蝕速率增加趨勢減緩。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號