| 材料牌號 | 質量分數/% | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | Si | Mo | P | S | Mn | Cu | Al | Nb | Fe | |

| 20CrMnMo | 0.204 | 1.38 | 0.11 | 0.30 | 0.26 | 0.008 | 0.013 | 1.15 | 0.04 | 0.031 | - | 余量 |

| 20CrNiMo | 0.195 | 0.57 | 0.46 | 0.22 | 0.18 | 0.014 | 0.019 | 0.87 | 0.15 | 0.024 | 0.009 | 余量 |

分享: 封隔器卡瓦用20CrNiMo鋼和20CrMnMo鋼在某油田井下工況中的腐蝕行為

近年來,油氣資源開采朝深井、超深井方向發展,開采環境變得越來越苛刻,在井下含CO2/H2S的高溫高壓環境中服役設備的腐蝕問題越發嚴重,被人們重視并逐漸成為研究熱點[1-3]。

卡瓦是井中拉拔油管的一種卡具,對其耐蝕性要求隨著開采環境的劣化而提高。采油生產中,若卡瓦失效,封隔器將無法正常坐封,進而發生采油事故[4]。因此,卡瓦被認為是采油工作中影響安全生產的重要因素之一。從力學性能考慮,20CrNiMo鋼是一種較為理想的卡瓦封隔器的制造材料,而近幾年國內油服公司將20CrMnMo鋼作為20CrNiMo鋼的一種替代材料。這兩種低碳鋼均擁有良好的韌性和強度,能夠很好滿足卡瓦材料的力學性能要求[5]。然而,在實際生產中卡瓦容易發生牙齒斷裂和“禿齒”等現象,進而導致失效。在失效卡瓦斷口的腐蝕產物中檢測到了S和Cl元素,可見腐蝕會加速或造成卡瓦失效。因此,除了材料的力學性能外,卡瓦材料的耐蝕性也必須得到重視。但是,目前關于20CrNiMo和20CrMnMo兩種卡瓦材料耐蝕性的研究鮮有報道。

作者在高溫高壓和含CO2/H2S環境中對封隔器卡瓦用20CrMnMo鋼和20CrNiMo鋼開展了腐蝕試驗,利用掃描電鏡(SEM)、能譜儀(EDS)、X射線衍射(XRD)、X射線光電子能譜技術(XPS)和電化學測試等方法對比研究了兩種材料的腐蝕行為。

1. 試驗

1.1 試驗材料與溶液

試驗用材為封隔器卡瓦常用20CrMnMo鋼和20CrNiMo鋼,其化學成分見表1。圖1為20CrMnMo鋼和20CrNiMo鋼的顯微組織,兩種鋼均由馬氏體及鐵素體組成。試驗溶液為15%(質量分數)NaCl溶液。

1.2 腐蝕試驗

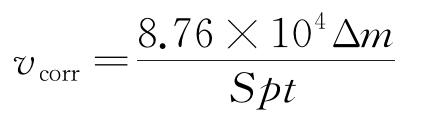

模擬深井/超深井工況(高溫、高壓、含H2S/CO2),在3 L的C276磁力驅動反應釜中對20CrMnMo鋼和20CrNiMo鋼進行腐蝕試驗。試樣尺寸為50 mm×13 mm×3 mm。每組試驗取4塊平行試樣。試驗前將試樣掛在反應釜內的聚四氟乙烯夾具上,然后將1.5 L除氧24 h后的試驗溶液引入反應釜中,再密封反應釜。向反應釜中通入高純N2 2 h,以去除裝釜過程中進入的空氣。升溫至試驗溫度(80 ℃),再向反應釜中通入提前配制的H2S和CO2混合氣體使釜內壓力為0.22 MPa(CO2分壓0.2 MPa,H2S分壓0.02 MPa),試驗周期360 h。試驗結束后,將試樣從反應釜中取出,用蒸餾水和乙醇沖洗試樣表面,然后冷風吹干。1個試樣用于腐蝕產物SEM、EDS、XRD和XPS等分析;剩余3個試樣經酸洗(根據標準GB/T 16545-2015配制酸洗液)除膜后用于計算腐蝕速率,計算公式見式(1),結果取3個試樣的平均值。

|

|

(1) |

式中:vcorr為試樣的平均腐蝕速率,mm/a;Δm為試樣腐蝕前后的質量損失,g;S為試樣與腐蝕介質接觸面積,cm2;ρ為試驗鋼的密度,g/cm3;t為試驗周期,h;8.76×104為單位換算常數。

1.3 電化學測試

電化學測試采用Gamry 600+電化學工作站在高溫高壓反應釜中進行。測試采用三電極體系:其中工作電極為20CrMnMo鋼/20CrNiMo鋼電極,工作面積為1 cm2;輔助電極為2 cm×2 cm的Pt片;參比電極為含0.1 mol/L KCl的Ag/AgCl電極。工作電極試樣尺寸為10 mm×10 mm×5 mm,在試樣待測面的反面焊接細導線,并用高溫膠密封。試驗前,用150號~1000號砂紙逐級打磨試樣表面,再用乙醇和丙酮脫脂,最后用去離子水沖洗并用N2干燥。試驗條件設定及操作過程與腐蝕試驗一致,測試時間為1 h。測試前,將試樣靜置1 h以獲得穩定的開路電位(OCP)。電化學阻抗譜(EIS)測量頻率范圍為10-2~105 Hz,交流激勵信號幅值為5 mV。

2. 結果與討論

2.1 腐蝕速率

圖2為在高溫、高壓、含CO2/H2S環境中20CrMnMo鋼和20CrNiMo鋼的腐蝕速率。由圖2可見,在高溫、高壓、含CO2/H2S環境中,20CrNiMo鋼的腐蝕速率為0.657 mm/a,20CrMnMo鋼的腐蝕速率為0.628 mm/a,后者稍低于前者。

2.2 腐蝕形貌

在高溫、高壓、含CO2/H2S環境中腐蝕360 h后20CrMnMo鋼和20CrNiMo鋼的宏觀腐蝕形貌如圖3所示。可見,在該環境中腐蝕360 h后兩種材料表面均被一層夾雜亮黃顆粒的灰黑色腐蝕產物覆蓋,去除腐蝕產物后,兩種材料表面均呈灰白色。

為進一步確定兩種材料表面腐蝕情況,采用SEM觀察去除腐蝕產物膜后20CrMnMo鋼和20CrNiMo鋼的表面微觀形貌,結果如圖4所示。結果表明:20CrMnMo鋼表面仍然較為平整,可確定其在模擬深井/超深井工況條件下的腐蝕形態為典型均勻腐蝕;而在20CrNiMo鋼表面發現了大量小孔狀點蝕,說明20CrNiMo鋼在模擬深井/超深井工況下發生了局部腐蝕。

2.3 腐蝕產物

材料的耐蝕性、腐蝕形態與其表面形成的腐蝕產物特征息息相關[6]。因此,采用XRD、XPS、SEM等技術對20CrMnMo鋼和20CrNiMo鋼表面和截面腐蝕產物進行了觀察和分析。

2.3.1 XRD/XPS譜

為確定20CrMnMo鋼和20CrNiMo鋼表面腐蝕產物的種類與組成,對兩者表面腐蝕產物進行了XRD檢測。由于XRD無法檢測非晶產物,因此,對腐蝕產物又進行了XPS檢測。由圖5可見,在20CrMnMo鋼和20CrNiMo鋼表面腐蝕產物中均檢測到大量FeS和FeCO3,Fe為金屬基體。由圖6可見,在20CrMnMo鋼表面腐蝕產物中除了檢測到FeS和FeCO3,還檢測到Cr2O3和Cr(OH)3,其中Cr2O3是由Cr(OH)3脫水產生的[7-8];而在20CrNiMo鋼腐蝕產物中未檢測到明顯的富Cr產物。由此可判斷,20CrMnMo鋼表面腐蝕產物主要由FeCO3、FeS和Cr(OH)3組成,而20CrNiMo鋼表面腐蝕產物主要由FeS和FeCO3組成。

2.3.2 表面微觀形貌和化學成分

由圖7可見,在高溫、高壓、含CO2/H2S環境中腐蝕360 h后20CrMnMo鋼和20CrNiMo鋼表面腐蝕產物均呈粗大顆粒狀和細小絮狀。對顆粒狀腐蝕產物(圖7中A、C)和絮狀腐蝕產物(圖7中B、D)進行EDS分析,分析結果如表2所示。結合XRD和XPS測試結果可以判斷,A、C處顆粒狀腐蝕產物為FeCO3晶粒,B、D處絮狀腐蝕產物為FeS。

| 材料牌號 | 分析位置 | 質量分數/% | ||||

|---|---|---|---|---|---|---|

| Fe | O | C | S | Cr | ||

| 20CrMnMo | A | 27.8 | 33.0 | 38.5 | 0.2 | 0.2 |

| B | 58.0 | 4.4 | 9.2 | 17.4 | 8.7 | |

| 20CrNiMo | C | 40.9 | 38.2 | 20.2 | 0.2 | 0.1 |

| D | 65.9 | 2.3 | 2.7 | 25.4 | 2.3 | |

2.3.3 截面形貌和元素分布

由圖8、圖9可見,兩種材料在高溫、高壓、含CO2/H2S環境中腐蝕后,表面腐蝕產物膜均呈雙層膜結構。結合表面形貌和XRD/XPS分析結果可知,兩種材料外層腐蝕產物主要由細顆粒狀FeS和零散分布的FeCO3晶粒構成,外層腐蝕產物極為疏松,基本不具有保護作用,腐蝕產物膜的保護性能主要依賴于內層腐蝕產物。20CrMnMo鋼內層產物膜與材料界面較為平整,內層腐蝕產物膜厚度約為24.38 μm,主要由Fe、C、O、Cr元素構成(見表3),結合腐蝕產物膜XRD/XPS分析結果,推斷內層腐蝕產物為FeCO3和Cr(OH)3。20CrNiMo鋼內層產物膜與材料界面呈鋸齒狀,這與去除腐蝕產物后SEM形貌觀察結果一致。由表3可見,20CrNiMo鋼內層產物膜主要由Fe、C、O元素構成,推斷其內層腐蝕產物為FeCO3。可見,20CrMnMo鋼表面富Cr的產物膜保護性明顯優于20CrNiMo鋼表面無Cr的產物膜。

| 材料牌號 | 分析位置 | 質量分數/% | ||||

|---|---|---|---|---|---|---|

| Fe | O | C | S | Cr | ||

| 20CrMnMo | A | 11.2 | 11.4 | 68.5 | 8.5 | 0.4 |

| B | 11.0 | 32.8 | 52.9 | 0.7 | 2.1 | |

| 20CrNiMo | C | 8.2 | 10.1 | 75.0 | 6.3 | 0.2 |

| D | 8.6 | 24.7 | 63.6 | 0.9 | 0.9 | |

2.4 電化學性能

為了進一步對比研究20CrMnMo鋼和20CrNiMo鋼表面腐蝕產物膜的保護性,在高溫、高壓、含CO2/H2S環境中對兩種材料開展了電化學阻抗譜測試,結果見圖10。由圖10可見,兩種材料的電化學阻抗譜均呈現兩個時間常數,即高頻容抗弧和低頻容抗弧。其中高頻容抗弧與腐蝕產物膜電容和電阻有關,低頻容抗弧與雙電層電容和電荷傳遞電阻有關[9]。

圖11為用于擬合圖10中電化學阻抗譜的等效電路圖。其中,Rs為溶液電阻、Qf為腐蝕產物膜電容、Rf為腐蝕產物膜電阻、Qd1為金屬基體/膜界面雙電層電容、Rct為電荷傳遞電阻。表4為用阻抗譜分析軟件擬合得到的各參數值。結果表明,20CrNiMo鋼的腐蝕產物膜電阻值為20CrMnMo鋼腐蝕產物膜電阻值的3/4,電荷傳遞電阻值為20CrMnMo鋼電荷傳遞電阻值的3/10。腐蝕產物膜電阻和電荷傳遞電阻的數值大小與腐蝕產物密切相關。在模擬深井/超深井工況下,與20CrMnMo鋼表面形成的腐蝕產物膜相比,20CrNiMo鋼表面形成的腐蝕產物膜在均勻性、致密度和厚度等方面均有所降低,導致電荷穿過基體與腐蝕介質界面雙電層的阻力減小。這與腐蝕速率結果和形貌觀察結果一致,因此20CrNiMo鋼表面形成的腐蝕產物膜對基體保護作用較低,基體腐蝕較為嚴重。

| 材料牌號 | Rs/(Ω·cm2) | Qf | Rf/(Ω·cm2) | Qdl | Rct/(Ω·cm2) | ||

|---|---|---|---|---|---|---|---|

| Y0/(Ω-1·cm-2·s-n) | n | Y0/(Ω-1·cm-2·s-n) | n | ||||

| 20CrMnMo | 1.325 | 1.282×10-2 | 0.702 1 | 105.32 | 3.481×10-3 | 1 | 164.35 |

| 20CrNiMo | 1.347 | 4.429×10-3 | 0.923 7 | 80.05 | 1.725 6 | 1 | 52.75 |

3. 結論

(1)在模擬深井/超深井工況下,20CrMnMo鋼表現為典型均勻腐蝕形態,20CrNiMo鋼腐蝕更為嚴重且發生局部腐蝕,存在局部腐蝕穿孔風險。

(2)在模擬深井/超深井工況下,20CrMnMo鋼和20CrNiMo鋼表面腐蝕產物膜均為雙層結構,外層腐蝕產物膜均為FeS和FeCO3,20CrNiMo鋼內層腐蝕產物膜為FeCO3,20CrMnMo鋼內層腐蝕產物膜為FeCO3和Cr(OH)3。

(3)Cr(OH)3作為非晶態化合物存在于腐蝕產物中使得膜層電導率下降,同時提高腐蝕產物膜的致密性,因此能有效提高20CrMnMo鋼內層腐蝕產物膜的保護性,從而使該鋼耐蝕性能明顯優于20CrNiMo鋼。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號