分享:大型變電站消防栓給水管道斷裂原因

消防水系統是電力變電站的重要輔助安全設施,其可靠性直接關系到變電設備的安全穩定運行[1-2]。在實際變電站建設項目中,工作人員對消防水系統的重視程度不足,消防水管道等部件制造質量不良或安裝工藝不當使消防水系統故障時有發生,給電網系統的安全穩定運行和用戶的用電可靠性帶來很大威脅。

某高寒地區變電站全站共用一套消防水系統,消防泵開始啟動時,發現一處消防栓給水管道出現大量漏水現象,隨即關閉該處管網閥門。經現場進一步檢查確認,發現該消防栓下方埋設于墻體內的給水管道直管與90°彎頭的溝槽接頭處發生斷裂,進而導致漏水,該管道為直縫焊接鋼管,材料為Q235鋼。筆者對該斷裂管道進行一系列理化檢驗,查明了其斷裂原因,以避免該類問題再次發生。

1. 理化檢驗

1.1 宏觀觀察

對斷裂管道進行宏觀觀察,結果如圖1所示。由圖1可知:斷裂位置為管道溝槽接頭處,長度約為25 mm;斷口沿直管段側溝槽的邊緣整齊分布。給水管道正常部分的外徑為76 mm,壁厚為3.3 mm,滿足標準要求;溝槽接頭部位的外徑為70 mm,壁厚為3.0 mm;鋼管未見脹粗等缺陷。

管道斷口處的宏觀形貌如圖2所示。由圖2可知:斷口整體齊平,未見明顯塑性變形,整個斷口沿鋼管壁厚方向呈現兩種截然不同的形態,近外表面處斷口呈常規斷裂特征,從斷口上的“人”形紋路及其整體形貌可以較為清晰地判斷出啟裂區、擴展區及瞬斷區等特征區域;近內表面處斷口規則分布,整圈斷口的形貌一致,斷口呈由鋼管內壁延伸至管材內部的徑向機械損傷形貌,該區域斷口沿壁厚方向的深度為1.2~1.5 mm;在管道溝槽的另一側邊緣處也存在機械損傷缺陷,該缺陷沿整圈均勻、連續分布,且與斷口內圈形貌相似。

對與管道配套使用的卡箍進行宏觀觀察,結果如圖3所示。由圖3可知:卡箍存在一處沿軸向分布的裂紋,裂紋長度約為27 mm,裂紋處卡箍內壁和外壁均存在明顯的擠壓損傷特征。

1.2 化學成分分析

在斷裂管道上取樣,對試樣進行化學成分分析,結果如表1所示。由表1可知:斷裂管道的化學成分滿足GB/T 700—2006 《碳素結構鋼》對Q235鋼的要求,但C元素的質量分數僅為0.08%,較一般Q235鋼低。

| 項目 | 質量分數 | ||||

|---|---|---|---|---|---|

| C | Si | Mn | P | S | |

| 實測值 | 0.08 | 0.10 | 0.31 | 0.025 | 0.025 |

| 標準值 | ≤ 0.22 | ≤0.35 | ≤ 1.40 | ≤ 0.045 | ≤ 0.050 |

利用掃描電鏡對管道斷口進行觀察,結果如圖4所示。由圖4可知:內圈斷口存在整圈呈規則分布的徑向機械損傷,其厚度約為1.4 mm;外圈斷口的斷裂起源于內圈機械損傷的端部,啟裂區的形成時間較長,表面銹蝕嚴重;近啟裂區的大部分區域為擴展區,呈解理斷裂+沿晶斷裂的混合型脆性斷裂特征;最后斷裂的瞬斷區呈準解理斷裂特征。

1.4 金相檢驗

在管道斷口部位截取試樣,對其進行金相檢驗,結果如圖5所示。由圖5可知:試樣基體的組織為鐵素體+沿晶界分布的游離態滲碳體,珠光體的含量較少,晶粒度等級為6~7級;組織中未見嚴重的非金屬夾雜物[3];內圈斷口表面光滑,未見明顯的晶粒拉長畸變特征;外圈斷口具有明顯的晶粒拉長畸變特征,拉長方向為由機械損傷端部向外表面延伸,說明斷裂起始于機械損傷部位;鋼管縱向直焊縫的組織為鐵素體+條帶狀珠光體,無明顯異常;焊縫根部狀態無明顯異常,熔合區組織正常,未見裂紋等缺陷;管道內表面和外表面分別存在厚度為49,54 μm的鍍鋅層。

1.5 力學性能測試

在斷裂管道上截取試樣,對試樣進行常溫(20 ℃)拉伸試驗、常溫沖擊試驗和低溫(-20 ℃)沖擊試驗,結果如表2所示。由表2可知:管道的屈服強度和斷后伸長率均低于標準要求;常溫和低溫的沖擊吸收能量遠低于標準要求[4]。

| 項目 | 屈服強度/MPa | 抗拉強度/MPa | 斷后伸長率/% | 常溫沖擊吸收能量/J | 低溫沖擊吸收能量/J |

|---|---|---|---|---|---|

| 實測值 | 215 | 378 | 17 | 8 | 5 |

| 標準值 | ≥235 | 370~500 | ≥26 | ≥27 | ≥27 |

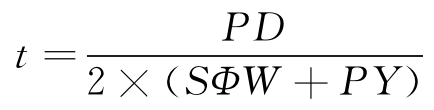

該斷裂管道的最高設計介質壓力為0.8 MPa,按照GB/T 20801.3—2020 《壓力管道規范 工業管道 第3部分:設計和計算》要求,對該管道進行強度校核計算,以確定其實際管壁厚度是否滿足使用要求。管道計算壁厚的方法如式(1)所示。

|

|

(1) |

式中:t為計算壁厚;P為設計最高壓力;D為鋼管的外徑;Φ為管道縱向焊接接頭系數;S為設計溫度下管道金屬材料的許用應力;W為焊接接頭高溫強度降低系數;Y為計算系數。

經計算得出管道的最小計算壁厚為0.29 mm,鋼管實測的最小壁厚為3.0 mm。綜合考慮腐蝕附加厚度、厚度負偏差及工藝厚度減薄等附加厚度尺寸,判斷該斷裂管道的實際壁厚及其壁厚裕量均滿足使用要求。

2. 綜合分析

綜合上述理化檢驗結果可知:該管道斷口沿壁厚方向呈現兩種截然不同的形態,近外表面處為常規斷裂的斷口,近內表面處存在機械損傷。此外,管道溝槽的另一側邊緣處也存在相似機械損傷形貌,說明管道溝槽接頭的滾槽加工工藝存在缺陷[5-7]。機械損傷會破壞管道基體的連續完整性,使損傷處成為管道最薄弱的位置,并使該位置的有效承載壁厚嚴重減薄,凹槽根部的尖端處會產生應力集中,在管內介質的一次應力、管系彎曲等二次應力的共同作用下,凹槽根部尖端處易發生開裂。

與管道配套使用的卡箍上存在一處沿軸向分布的裂紋,裂紋處存在明顯的擠壓損傷,卡箍表層的紅色油漆層已發生擠壓脫落,說明卡箍內表面與給水管道之間受力不均,在局部形成了較大的彎曲擠壓應力。說明該管道的安裝工藝不當,管道安裝完成后,卡箍承載了較大的彎曲力矩。

斷裂管道的碳元素含量較低。在生產實踐中,碳元素質量分數低于0.10%的低碳鋼,在對其進行熱軋或退火等加工過程中,若存在加熱溫度過高、保溫時間過長或冷卻速率較慢等情況,組織中易形成大量游離態的脆性滲碳體,并造成珠光體缺失,進而嚴重影響材料的韌性及壓力加工性能[8]。在滾壓時,材料易發生開裂,同時還會導致材料組織脆化,降低材料的強度、韌性和塑性等綜合力學性能,最終導致管道斷裂。

3. 結論與建議

該斷裂管道加工溝槽接頭時,滾槽工藝不當使管道內壁出現嚴重機械損傷,破壞了基體的連續性,并產生應力集中;管道的碳元素含量較低,組織中存在大量的游離態滲碳體,使材料脆化且力學性能變差,進而導致材料的抗滾壓加工開裂能力不足;管道及溝槽接頭裝配不規范,在管道與彎頭連接的溝槽卡箍邊緣處形成了較大的彎曲力矩,管道內表面機械損傷處開始萌生裂紋并擴展,最終導致管道斷裂。

建議對該變電站消防水系統同批次的溝槽接頭進行排查,若發現存在嚴重機械損傷的溝槽接頭,應予以更換。對于重要的消防水管道,建議選用碳元素質量分數大于0.15%的鋼管,并保證其熱加工及熱處理工藝的質量,確保材料形成正常的組織,保證其具有優良的力學性能。嚴格控制安裝工藝,避免在管道連接處形成大的彎曲應力。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號