| 材料 | 質量分數/% | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | Ni | |

| 內襯層(316L不銹鋼) | 0.024 | 0.50 | 1.19 | 0.036 | 0.001 2 | 17.7 | 2.01 | 10 |

| 基層(Q345R鋼) | 0.018 | 0.45 | 1.40 | 0.010 | 0.005 | 0.014 | 0.000 2 | 0.010 |

分享:316L+Q345R雙金屬復合板壓力容器的點蝕

我國西部天然氣田常存在高壓、高含CO2、高礦化度、高含Cl-等苛刻工況,為了提升油氣處理工藝系統的安全性和經濟性,壓力容器主要采用內涂層壓力容器和內覆耐蝕合金復合板壓力容器[1-2]。內涂層常常發生鼓包、脫落等失效,這增加了開罐檢修的次數,也嚴重影響了裝置安全生產[3-4],因此對內涂層的選型、涂敷工藝等應提出更高的要求。雙金屬復合板因具有良好的力學性能和優異的耐蝕性[5-6],且在使用過程中維護工作量也較低,所以在天然氣處理工藝中得到了越來越廣泛的應用。

然而,兩種金屬的合金成分、導熱系數和熱處理溫度存在差異,雙金屬復合板制造過程會導致不銹鋼層的耐蝕性下降[7],且在酸性腐蝕環境作用下,復合板壓力容器內襯層易發生點蝕[8-9]。點蝕發生的位置具有隨機性,同時在外加載荷條件下腐蝕孔容易穿透或誘發應力腐蝕開裂等危害性缺陷,這對壓力容器的安全服役產生極大威脅[10]。

筆者考慮316L+Q345R復合板壓力容器的典型運行工況,在復合板試片上預制了不同深度的點蝕坑,通過實驗室腐蝕試驗,探討不同點蝕坑的發展進程及其穿透至碳鋼基材后給復合板帶來的腐蝕風險,為復合板的點蝕維修、安全運行評估等提供重要的科學依據。

1. 試驗

1.1 試樣制備

試驗樣品來自某公司生產的復合板容器封頭開孔余料,該復合板采用爆炸復合制成,再經過卷筒、焊接等工序拼接成容器本體[11],制造標準依據NB/T 47002.1-2019《壓力容器用爆炸焊接復合板》。復合板材料為316L不銹鋼(厚度3 mm)+Q345R鋼(厚度16 mm)。其中Q345R鋼屬于低合金高強鋼,綜合力學性能和工藝性較好;而316L不銹鋼屬于鉻鎳鉬高合金鋼,具有抗腐蝕和耐高溫等性能,其屈服強度比Q345R鋼低[12]。兩種金屬材料的化學成分如表1所示。

將復合板樣品加工成小試片,尺寸為60 mm×20 mm×7 mm,開?6 mm孔用于懸掛安裝,如圖1所示。為了分析不同點蝕坑深度對復合板壓力容器服役安全的影響,利用數控鉆床在內襯層表面中部預制直徑相同、深度不同的點蝕坑。其中1號試片點蝕坑處于不銹鋼層,2號試片點蝕坑底部剛觸及碳鋼層,3號試片點蝕坑完全穿透至碳鋼層。每個試片點蝕坑的直徑和深度精確測量結果如表2所示。為了提高試驗精度,采用樹脂和704硅膠對試片暴露的碳鋼層進行固化密封。

| 試片編號 | 直徑/mm | 深度/mm |

|---|---|---|

| 1 | 2.44 | 1.40 |

| 2 | 2.44 | 2.36 |

| 3 | 2.44 | 3.90 |

1.2 浸泡腐蝕試驗

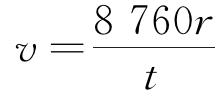

采用高溫高壓反應釜,模擬塔里木油田典型介質組分和工況環境(見表3),對上述制備的1~3號試片進行浸泡腐蝕試驗,試驗時間為336 h。試驗結束后,利用超景深顯微鏡對試片及預制的點蝕坑進行形貌觀察和尺寸測量,并采用掃描電鏡(SEM)及能譜儀(EDS)分析點蝕坑的腐蝕形貌及成分。同時根據試驗前后點蝕坑的深度,利用式(1)計算點蝕速率。

|

|

(1) |

式中:v為點蝕速率,mm/a;r為點蝕坑深度的增加值,mm;t為試驗時間,h。

| 溫度/℃ | 壓力/MPa | 介質組分 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| w(CO)2/% | ρ(Cl-)/(mg·L-1) | ρ(Ca2+)/(mg·L-1) | ρ(Mg2+)/(mg·L-1) |

/(mg·L-1) /(mg·L-1)

|

ρ(K+)/(mg·L-1) | ρ(Na+)/(mg·L-1) |

/(mg·L-1) /(mg·L-1)

|

||

| 60 | 12 | 2 | 15×104 | 1 120 | 1 880 | 308 | 1 140 | 89 825 | 389 |

2. 結果與討論

2.1 點蝕形貌

由圖2可知:所有預制的點蝕坑上部邊緣一周均呈現較為規則的圓形,未見明顯腐蝕擴展跡象,也未萌生新的點蝕;1號試片預制的點蝕坑內可見金屬光澤,2號和3號試片點蝕坑內可見明顯的腐蝕產物附著。

由圖3可知:1號試片預制的點蝕坑處可見明顯的金屬加工痕跡,3D成像中呈現圓錐形,點蝕坑深度未發生變化,表明點蝕未發生明顯擴展;2號和3號試片點蝕坑內部附著了一層腐蝕產物,3D成像與1號試片呈現的圓錐形相差較大,點蝕坑深度因腐蝕產物的附著而減小。

由圖4可知,2號試片預制的點蝕坑底部剛好觸及Q345R鋼層,Q345R鋼優先發生了腐蝕,形成一個孔洞,孔洞的深度約0.15 mm,點蝕速率為3.911 mm/a。

由圖5可知,3號試片預制的點蝕坑已完全穿透316L不銹鋼層,Q345R鋼層優先發生了腐蝕,并不斷向周圍擴展,測得點蝕坑底部金屬減薄了約0.19 mm,點蝕速率為4.954 mm/a。

2.2 腐蝕產物成分

由圖6可知:2號試片開孔處的腐蝕產物主要集中于點蝕坑底部,腐蝕產物較薄且不致密;腐蝕產物主要成分為C、O、K、Cr、Mn、Fe和Ni元素,推斷存在CO2的腐蝕產物FeCO3,Cr、Fe和Ni都屬于金屬基體元素。

由圖7可知:3號試片預制的點蝕坑底部腐蝕相對嚴重,出現了凹凸不平的金屬損失形貌,但上部不銹鋼層較為完好;坑底附著了一層較厚且相對緊密的腐蝕產物,其成分為C、O、Mn和Fe元素,推斷主要是CO2的腐蝕產物FeCO3。

3. 結論

(1)通過在316L+Q345R雙金屬復合板預制不同深度的點蝕坑,開展模擬典型CO2腐蝕條件下的浸泡腐蝕試驗,發現當點蝕坑處于不銹鋼層時腐蝕輕微,且未萌生新的點蝕;但當點蝕坑底部觸及Q345R碳鋼層時電偶腐蝕加重,碳鋼層損失形成局部孔洞;而當點蝕坑完全穿透至Q345R碳鋼層時,碳鋼層優先腐蝕并向周圍不斷擴展,電偶腐蝕程度加重。

(2)建議雙金屬復合板壓力容器在服役中應定期開展無損探傷,及時排查新萌生的點蝕,并對點蝕深度進行精確測量,當點蝕深度超過不銹鋼層厚度時需要立即補焊修復,確保復合板壓力容器的安全風險可控。

文章來源——材料與測試網

浙公網安備 33042402000106號

浙公網安備 33042402000106號