分享:電廠水冷壁管爆裂失效分析

摘 要:某垃圾發電廠鍋爐水冷壁管在運行過程中發生爆管事故,采用宏觀分析、化學成分分析、金相檢驗、力學性能測試等方法對水冷壁管爆裂失效的原因進行了分析.結果表明:高溫煙氣和煙氣中所含的有害物質造成水冷壁管外壁的腐蝕減薄,導致水冷壁管抗內壓強度嚴重降低而發生爆裂.

關鍵詞:水冷壁管;爆裂失效;腐蝕;抗內壓強度

中圖分類號:TG115.2 文獻標志碼:B 文章編號:1001G4012(2018)09G0689G03

收稿日期:2017G07G12

作者簡介:任凱(1988-),男,工程師,主要從事理化檢驗和失

效分析工作,renkai357@126.com

FailureAnalysisonBurstofWaterWallTubeinaPowerPlantRENKai

(GuangdongHuesentTestingTechnologyCo.,Ltd.,Huizhou516000,China)

Abstract:Burstaccidentoccurredduringtheoperationofwaterwalltubeinapowerplant,thecausesofburstfailureofthewaterwalltubewereanalyzedbymeansofmacroanalysis,chemicalcompositionanalysis,metallographicexamination,mechanicalpropertytestandsoon.Theresultsshowthattheharmfulsubstancesinthehightemperaturefluegasandsmokecausecorrosionoftheouterwallofthewaterwalltube,andreducedthewaterwallthickness,whichresultedinaseriousreductionofantiinternalpressurestrengthofthewaterwalltubeandthebursthappened.

Keywords:waterwalltube;burstfailure;corrosion;antiinternalpressurestrength

某垃圾發電廠鍋爐于2015年7月29日投入運行,2016年7月23日該鍋爐第一煙道水冷壁管發生爆管事故.爆裂水冷壁管材料為20G 鋼,規格為?64mm×6mm,工作溫度為460 ℃,爐內壓力為6.4MPa,管內冷卻水壓力約為7 MPa.鍋爐運行記錄顯示,該部位自投運首次發生爆裂事故,水冷壁管爆裂失效前鍋爐運行正常.本次因水冷壁管發生爆裂失效導致機組停機,為查找失效原因,筆者對爆裂失效的水冷壁管進行了檢驗和分析,以期杜絕此類事故的再次發生.

1 理化檢驗

1.1 宏觀分析

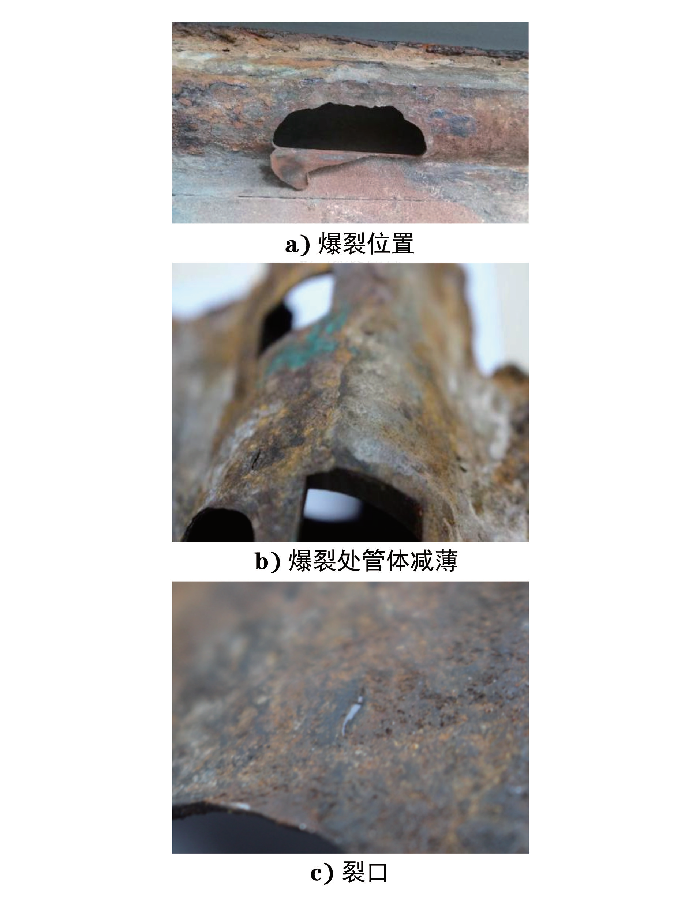

對爆裂失效的管道進行宏觀觀察,可見管道的向火側外壁發生嚴重的腐蝕,爆裂位置的形貌如圖1a)所示.爆裂位置位于爐膛內靠近彎管約20cm 處.爆裂處管體壁厚明顯減薄,最薄處約為0.61mm,如圖1b)所示;外壁腐蝕嚴重有腐蝕產物形成,附近有一條長約9mm的裂口,如圖1c)所示.在遠離爆裂位置的背火側,管道表面有明顯的腐蝕產物形成,內、外壁均未見明顯裂紋.

1.2 化學成分分析

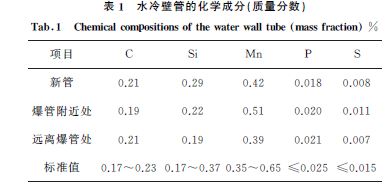

分別對新管、爆管附近和遠離爆管處取樣進行化學成分分析,結果見表1,可見其化學成分均符合GB5310-2008«高壓鍋爐用無縫鋼管»對20G 鋼成分的要求.

1.3 金相檢驗

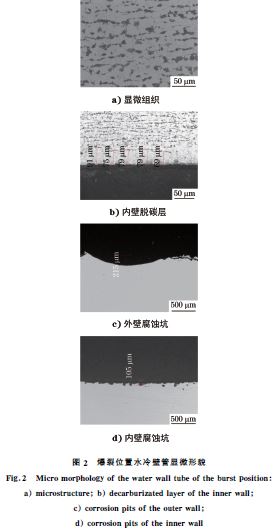

在向火側爆裂位置附近沿軸向切取金相試樣進行觀察,如圖2所示.可見其顯微組織為鐵素體+珠光體,未見明顯晶界熔化及魏氏體組織,晶粒度為7.5~8.0級,如圖2a)所示.管體內壁發現約79μm厚的脫碳層,如圖2b)所示;外壁腐蝕坑深度約

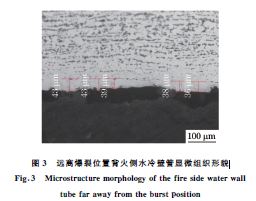

213μm,如圖2c)所示;內壁腐蝕坑深度約105μm,如圖2d)所示.未發現珠光體球化及高溫蠕變特征,從而排除管道超溫運行的情況.對其進行非金屬夾雜物含量評定,結果為:球狀氧化物夾雜D 類1.5級,DS類0.5級.在遠離爆裂位置的背火側取樣,觀察其顯微組織和脫碳層形貌,如圖3所示.可見背火側(內壁)脫碳層厚度約為40μm,其顯微組織和晶粒度均符合GB5310-2008的要求.

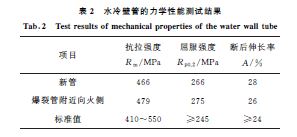

1.4 力學性能測試

在靠近爆裂位置的向火側取縱向試樣進行力學性能測試,并與新管的力學性能測試結果進行對比,結果見表2,可見其均符合GB5310-2008的要求。

2 分析與討論

通過以上理化檢驗可知,造成水冷壁管爆裂的原因是外壁在高溫煙氣的沖刷及腐蝕下,金屬與煙氣中的硫以及管壁上沉積的硫酸鹽及氯化物等發生反應產生腐蝕,煙氣中的有害物質不斷接觸管體,對管壁持續沖刷導致管壁減薄直至強度不足,使得管道在使用過程中爆裂[1G7].內壓破裂強度計算公式如下

P =0.875??2YptD (1)

式中:P 為抗內壓強度,b??in-2;Yp 為材料屈服強度,b??in-2;t 為壁厚,in;D 為外徑,in.通過計算,新管?64mm×6mm 的標準最低屈服強度的抗內壓強度為5825.67b??in-2(40.17MPa).而實際測量殘余管體最薄處的厚度為0.61 mm(0.024in),此時的抗內壓強度為592.44b??in-2(4.08MPa).燃燒室的工作溫度為460 ℃,管道外壁的接觸溫度為實際工作溫度,管體的屈服強度會隨著溫度的升高而顯著降低.因此,當設備啟動瞬間或者有

裂的重要原因[5G6].螺紋牙底為應力集中區域,在腐蝕環境下,螺桿的抗疲勞性能會進一步降低[7G8],因此螺桿在螺紋底部的腐蝕坑處首先萌生疲勞裂紋,疲勞裂紋不斷擴展,螺桿最終失穩斷裂.

3 結論及建議

在運行過程中螺桿螺母端螺紋連接副表面發生磨損、腐蝕且螺桿承受交變彎曲載荷作用,導致螺桿發生了腐蝕疲勞斷裂.建議改進螺桿螺母端的密封工藝以避免腐蝕介質滲入,優化調心墊片結構,使其調心靈活,降低螺桿的彎曲應力。

高溫煙氣和煙氣中所含的有害物質造成水冷壁管外壁的腐蝕減薄,導致水冷壁管抗內壓強度嚴重降低而發生破裂。

建議在日常的運行過程中加強對水冷壁管的監測,在停機維護期間使用超聲波測厚儀對管體進行檢測,管體的減薄部位要及時更換,避免爆管事故的再次發生.

(文章來源:材料與測試網)

浙公網安備 33042402000106號

浙公網安備 33042402000106號