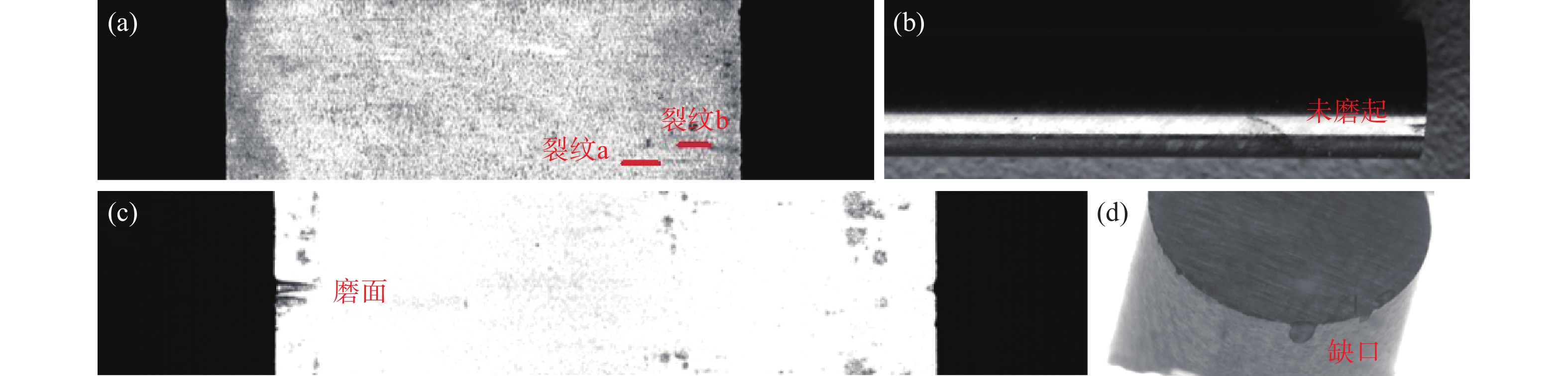

硬質合金由德國人施勒特爾發明于1923年,此后硬質合金工業便不斷發展壯大。中國目前是世界上最大的硬質合金生產與消費國。從材料組成上說,硬質合金是由脆性的過渡族金屬碳化物硬質相和韌性的鐵族金屬粘結相以及一些其他微量元素組成的復合材料[1]。就好比于鋼筋混凝土通過結合鋼筋與水泥,使其既耐壓又抗拉。硬質合金中硬質相和粘結相的結合使其既具有高硬度、高強度,又有較好的韌性,因此廣泛應用于刀具材料、鉆探工具、測量工具和耐磨零件等[2−3]。在我國,切削工具的硬質合金用量約占整個硬質合金產量的1/3。近幾年硬質合金在民用領域的應用也不斷擴展,如表鏈、表殼、高級箱包的拉鏈頭、硬質合金商標等。在制備過程中,硬質合金構件表面和內部常存在眾多微小缺陷和局部損傷。以PCB微孔鉆用硬質合金棒材為例,常見的表面和內部缺陷有:微裂紋、未磨起、磨面和缺口等,見圖1。

疲勞與斷裂是引起工程結構件失效的最主要的原因之一[4]。在鉆孔、切削等循環載荷的作用下,這些缺陷和損傷逐步擴展并形成宏觀裂紋,并會導致裂紋迅速擴展直至斷裂失效[5]。為檢驗出廠的硬質合金棒料的品質是否合格,需對硬質合金棒料進行疲勞失效過程的仿真分析與實驗研究。

疲勞失效過程可劃分為裂紋萌生、裂紋擴展和斷裂三個階段。針對裂紋擴展階段,目前主要有實驗和數值計算兩種方法[6]。由于實驗研究的成本大、周期長,因此數值計算成為研究裂紋擴展的主要手段之一。許多學者對此進行了研究,并取得了相關成果[7−9]。劉建平[7]認為平齊、呈纖維狀且無明顯塑性變形的斷口,為脆性斷裂典型形貌。硬質合金棒料的斷口同樣有此形貌,故其為脆性斷裂。于世光等[8]利用Franc3D基于邊界元理論計算了半橢圓型表面三維表面裂紋前沿不同位置處的應力強度因子,結果表明裂紋最深處應力強度因子最大,與理論值具有很好的一致性。白樹偉等[9]利用Abaqus有限元軟件對CT試樣的裂紋前緣進行數值模擬,發現在疲勞擴展中初始直裂紋將演變成橢圓形裂紋。魯春鵬等[10]利用ANSYS有限元軟件對環狀V型缺口的圓柱件進行有限元分析,發現V型槽所在截面上的彎應力最大,分離斷裂面會產生于V型槽處。Rao等[11]使用Franc3D和NASTRAN軟件,進行了重型卡車車架裂紋的三維裂紋擴展,從而改進車架設計以防止微動疲勞。Triamlumlerd等[12]為研究加筋板尺寸和腹板間隙長度對疲勞裂紋擴展的影響,采用Franc3D軟件進行應力強度因子、裂紋擴展和疲勞壽命分析。上述研究說明采用Abaqus、ANSYS和Franc3D等有限元軟件對裂紋擴展過程的數值模擬具有很好的準確性,可以實現較為精確的裂紋擴展過程預測。硬質合金棒料危險截面附近微小裂紋會加劇疲勞和斷裂的風險,有必要對此展開數值研究。

本文將在危險截面處帶有雙裂紋的硬質合金棒料作為上述疲勞擴展問題的研究模型,運用Franc3D和Abaqus軟件進行仿真計算,研究當硬質合金棒料危險截面附近存在兩條橢圓形裂紋時裂紋前沿的應力強度因子的變化趨勢,模擬裂紋的擴展過程,并進而研究兩條裂紋的相互影響,為硬質合金棒料在工程中應用的可靠性分析與優化提供理論基礎和技術支撐。

1. 材料的裂紋擴展模擬

應力強度因子(SIF)是計算裂紋擴展速率和判斷含裂紋材料斷裂的重要參量。因此要進行裂紋擴展模擬,需要首先計算出裂紋前沿的應力強度因子并在此基礎上完成裂紋擴展模擬。

1.1 應力強度因子

彈性體內部的裂紋前沿存在應力奇異現象,彈性斷裂力學理論一般用應力強度因子(Stress intensity factor, SIF)來反映裂紋前沿彈性應力場的強弱。裂紋前沿應力場的分布與應力強度因子的函數關系與裂紋類型有關。裂紋的基本類型有三種,分別是Ⅰ型(張開型),Ⅱ型(滑移型)和Ⅲ型(撕開型)裂紋。Ⅰ型裂紋是工程中最常見的、危害最大的裂紋類型,也是硬質合金棒料中最常見的裂紋類型,本文將以Ⅰ型為例展開研究。

通過硬質合金棒材外觀缺陷自動檢測機的典型缺陷數據庫,提取了以下兩張Ⅰ型裂紋圖片如圖2:

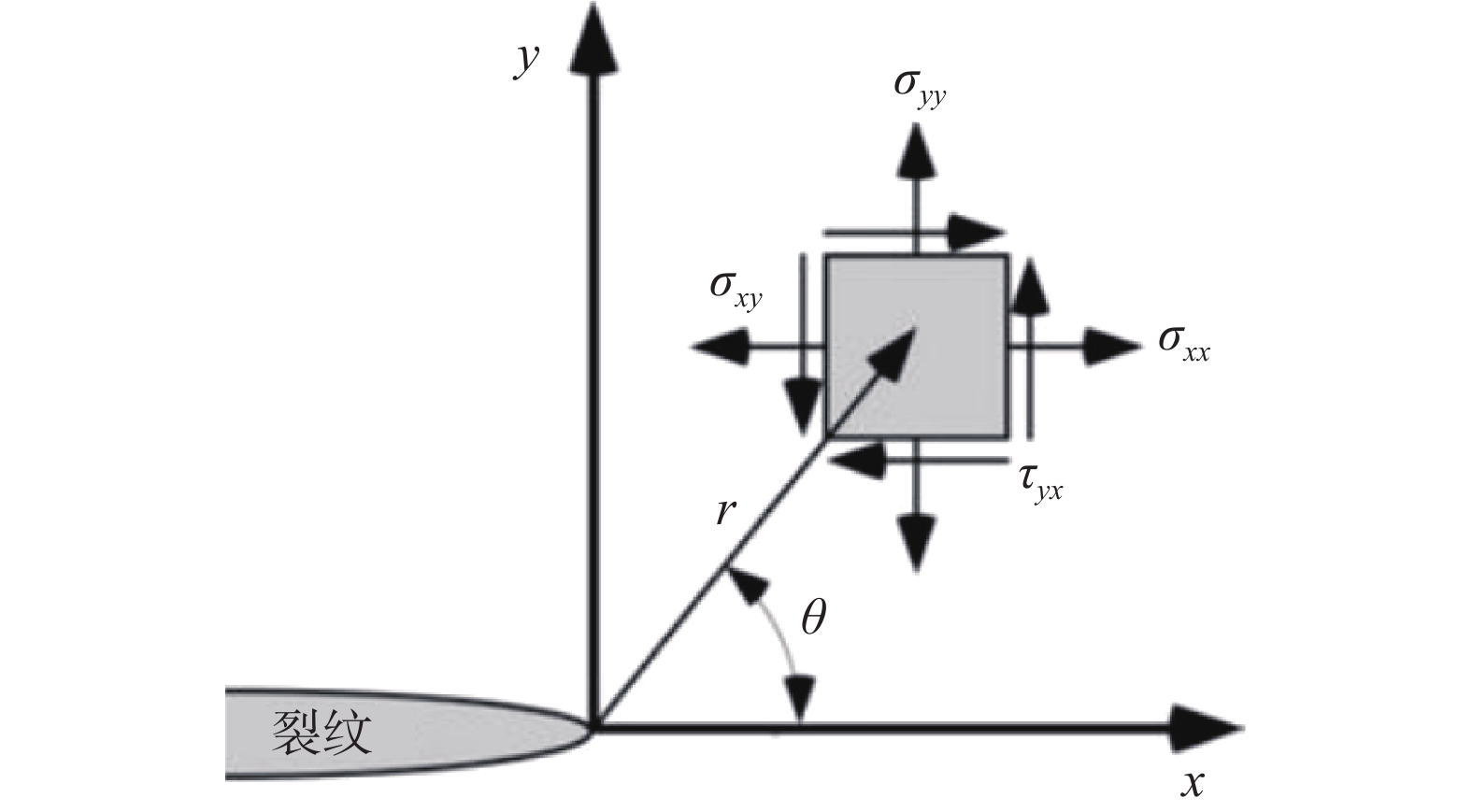

Ⅰ型(張開型)裂紋在正應力的作用下,裂紋上下表面位移使裂紋張開,其裂紋尖端應力場如圖3所示(τ為剪應力,σ為正應力)。應力強度因子K1定義為

式中,r為裂紋尖端到微元的距離,

斷裂力學研究表明,

式中,

應力強度因子的理論計算方法可分為解析法和數值計算方法。常用解析法包括復變函數法、疊加法、權函數法,但僅適用于結構幾何、載荷和裂紋形態等比較簡單的情況,而數值計算方法則不受裂紋結構幾何、載荷和裂紋復雜性的限制,因而得到廣泛運用[13]。針對棒料裂紋擴展過程的數值計算通常借助于Abaqus和Franc3D軟件。在Abaqus中建立完整模型,將局部模型和全局模型分別導入Franc3D,然后在局部模型中插入目標裂紋。應力強度因子計算前處理采用自適應網格劃分方法,建模計算過程簡單方便。

1.2 裂紋擴展模擬

在裂紋擴展階段,常用Paris公式來描述裂紋擴展速率[14]。

式中,

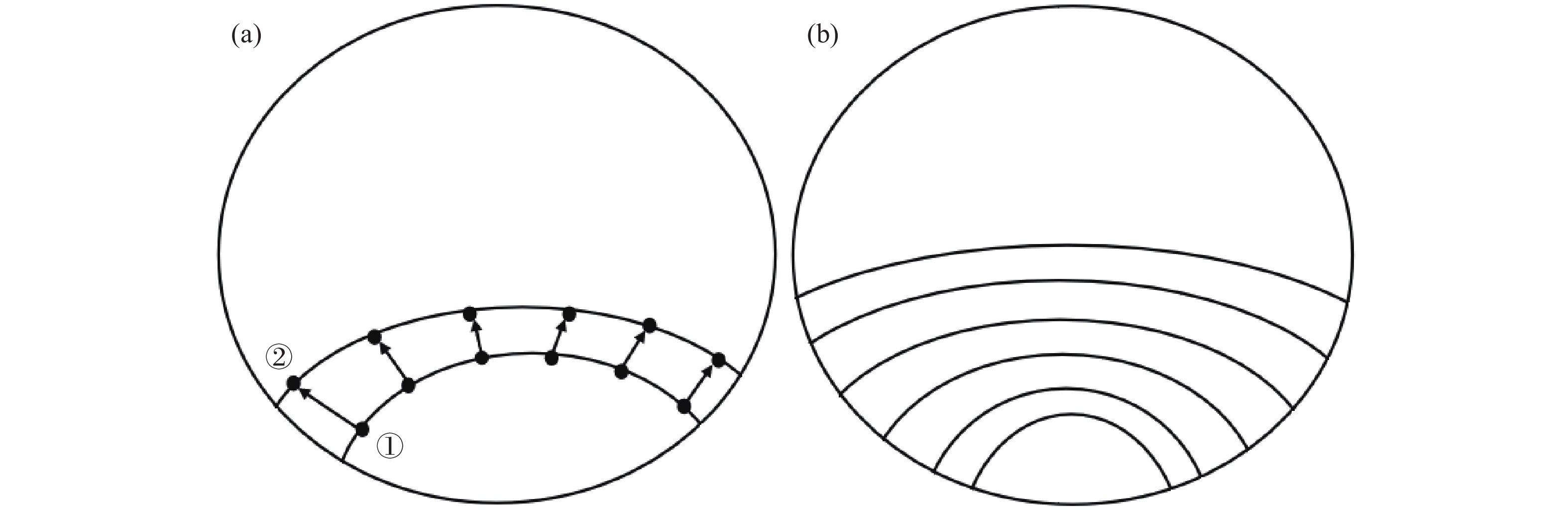

硬質合金棒料裂紋前沿在Franc3D中是由一系列節點組成的空間曲線,如圖4(a)所示。對于裂紋①,在計算出每一節點的應力強度因子后,根據最大周向應力準則(裂紋沿最大周向應力的方向進行擴展)確定該節點的擴展方向,如圖4(a)中箭頭所示。各節點沿擴展方向擴展一定的裂紋增量后,得到下一個裂紋前沿,如圖4(a)中裂紋②所示。其中,對于每個節點i的裂紋增量

式中:

重復裂紋①到裂紋②的擴展過程,即可模擬整個裂紋擴展過程,如圖4(b)所示。Franc3D采用自適應網格劃分方法,只需要用戶設置合理的裂紋增量

2. 建模與參數設置

2.1 材料參數

硬質合金具體參數如表1[15−16]所示,其中利用Paris公式表征棒料的裂紋擴展速率。

2.2 幾何尺寸與邊界條件

將硬質合金棒料簡化為懸臂梁模型,左側為固定段,右側為自由端,如圖5(a)所示。參考現有硬質合金棒料產品的尺寸確定模型尺寸,棒料長0.30 m,直徑0.02 m,在距離自由端長度為20 mm的半圓形面上施加沿半徑方向的均布載荷P=3 MPa。以自由端圓心為原點建立直角坐標系,軸向為z軸,如圖5(a)所示。固定端處彎矩最大,是危險截面,即材料力學中最大應力的截面。為研究裂紋間距的影響,將裂紋1固定在位置0,0.010和0.288 m處,選擇4個不同位置,插入裂紋2。兩道裂紋插入位置的局部放大示意圖如圖5(b)所示,兩裂紋插入位置的坐標如表2所示,兩個裂紋的裂紋面均垂直于軸線方向,初始裂紋半徑為3×10−4m。兩裂紋中,裂紋1處的最大應力相對較小,裂紋2處的最大應力相對較大,研究裂紋位置范圍內的最大應力曲線如圖5(c)所示。

3. 模擬結果與分析

采用Franc3D進行裂紋擴展模擬,設置循環載荷的應力比為R=0,即σmax/σmin=0。兩條裂紋在裂紋擴展過程中的a–K1曲線如圖6所示,其中一個數據點表示一次裂紋擴展;圖片右上角的圖注為:從圖6可知,一般情況下,應力強度因子K1隨著裂紋尺寸a的增大而增大。但在一種情況下例外,即在雙裂紋互相影響且裂紋尺寸很小(a<1 mm)的情況下,裂紋1在擴展到一定程度之后會受到抑制,K1值下降。將裂紋1的應力強度因子K1首次下降時的兩裂紋的裂紋尺寸、應力強度因子和裂紋擴展速率一并列出,如表3所示。由表3可得出以下結論:

1. 隨著兩裂紋間距變大,應力較小處裂紋的應力強度因子K1首次下降時的裂紋尺寸a將減小。間距由4增加至6 mm,a減小為原來的29%。該現象意味著更早出現了抑制裂紋擴展的情況。

2. 應力較小處裂紋的應力強度因子K1首次減小時,應力較大處的裂紋尺寸、應力強度因子和擴展速率均遠大于應力較小處,且隨著載荷循環數的增加,兩者各參數的差值將進一步增大。

綜上所述,即便硬質合金棒料存在多個微小裂紋,也只需要分析應力較大截面上的裂紋擴展情況即可。

4. 結束語

本文針對硬質合金棒料表面雙裂紋疲勞擴展問題,采用Franc3D軟件,對硬質合金危險截面附近有兩條裂紋的情況進行裂紋擴展模擬和分析,得到如下結論:裂紋尺寸仍然很小的情況下,硬質合金棒料上兩條裂紋中的應力較小處的裂紋在擴展到一定程度之后會受到抑制,應力強度因子K1值下降;隨著兩條裂紋的間距變大,抑制裂紋擴展的情況將出現得更早。在本文的材料參數和工況情況下,間距由4增加至6 mm,應力較小處裂紋的應力強度因子K1首次下降時的裂紋尺寸a減小為原來的29%;從仿真計算結果來看,當硬質合金棒料存在多個微小裂紋時,應力較大截面上裂紋是造成斷裂的主要原因。因此在簡化分析中,可以只分析應力較大截面上裂紋的裂紋擴展情況。

文章來源——金屬世界